相關產品(pǐn)推薦更多 >>

發生爐煤氣流量計的工(gōng)作原理與溫(wēn)度壓力測點(diǎn)的設計

點擊次數:2231 發布時間:2021-01-08 06:01:48

摘(zhāi)要:針對流量計在測(cè)量氣體和蒸汽流量時需對溫度、壓(yā)力補償的問題,根據各流量計的測量原理不同(tóng),選擇合適的測溫點和測壓(yā)點位置對測量的準確性至關重要。分析了幾(jǐ)種流量計溫度、壓力補(bǔ)償的目的(de)以及溫(wēn)度、壓力參數的(de)測量要求,提出了測溫口、測壓口開口位置的(de)合理選(xuǎn)擇(zé)。提(tí)供了利用焦耳-湯(tāng)姆遜係數計算(suàn)上下遊溫差的(de)實例。

不(bú)同原理的(de)流量計,流(liú)體溫度和壓力的變化對測量結果的影響各不相同,因此在測得流體的溫度和壓(yā)力後,要按規定(dìng)的關係式(shì)進行補償。流體在管道內流動,由於流(liú)量傳感器、各(gè)種阻流件的影響,在管道的不同部位測得的溫度(dù)和壓力值也會有很大差異,因此用作流量(liàng)測量溫度壓力補償的測量點的位置也有明確規定,不能隨意確定。

下麵以幾種典型流量計為例(lì),論述流量測量(liàng)中溫(wēn)度壓力檢(jiǎn)測點設計中(zhōng)的有關問題(tí)。

1發生(shēng)爐煤氣流量計溫度壓力測(cè)點的設計

1.1發生(shēng)爐煤氣流量計工作原理

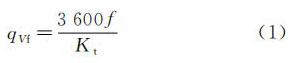

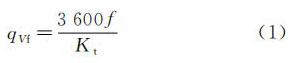

在(zài)流體流動的管道中設置1個旋渦發生體(阻流件(jiàn)),於是在發生體下遊就會交替地產生有規則(zé)的旋渦,這種旋渦稱為卡曼渦街(jiē),該旋渦的頻率與流過發生體的流速(sù)成正比關係。由於旋渦流量傳感器的流通截麵積(jī)是1個常數,因此旋渦的頻率與(yǔ)流過發生(shēng)體的流體體積流量(liàng)成正比,如式(1)所示:

式中:qVf--旋渦(wō)發生體出口(kǒu)的工(gōng)況體積流量,m3/h;f--旋渦頻(pín)率,P/s;Kt--工作狀(zhuàng)態下流量(liàng)係數,1/m3。

1.2溫度壓力補償(cháng)的目的

1.2.1氣體流量(liàng)測量(liàng)的溫度壓力補償(cháng)

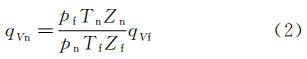

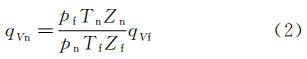

在氣體流量測量中,測得工作狀態體積(jī)流量(liàng)不是*終目的,得到標準(zhǔn)狀態體積流量(liàng)才是*終目標。由工(gōng)作狀態體積(jī)流量到標準狀態體積流量(liàng)的換算,一(yī)般在流量演算(suàn)器中完成,其依據如式(2):

式中:qVf--工況條件下的體積流量,m3/h;qVn--標準狀態(tài)體積流(liú)量,m3/h;pf,pn--工作狀(zhuàng)態、標準(zhǔn)狀態流體絕對靜壓,MPa,pn=0.101325MPa;Tf,Tn--工況條件下、標準狀態流體熱力學溫度,K,Tn=293.15K;Zf,Zn--工況條件下(xià)、標(biāo)準狀態氣體壓縮係數。

在式(2)中,Zf和Zn一般由流量演算器按(àn)設計好的程序自動(dòng)計算得到,qVf由式(1)計算得到,而pf和Tf則必須經實測得到。

1.2.2蒸汽流量測量的溫度壓力補償

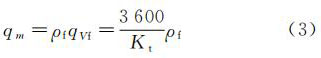

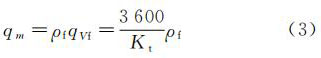

在蒸汽流量測量中,雖然也有溫度壓力補(bǔ)償(cháng),但補償(cháng)的意義與式(2)完(wán)全不同(tóng)。用發生爐煤氣流量計測量蒸汽流量的係統中,測量的目(mù)的是(shì)得到蒸汽質量流量值,如式(3)所示:

式中:qm--質量(liàng)流量,kg/h;ρf--工況條件下的(de)旋渦發生體出口蒸汽密度,kg/m3,可通過查蒸汽密度表得到。1)對於過熱蒸(zhēng)汽,可由流量演算器按式(4)自動查蒸汽密度表得到:ρf=f(pf,tf)(4)式中:tf--工(gōng)況條件下的蒸汽溫度,℃。

2)對於飽和蒸汽,可(kě)由流量(liàng)演算器按式(5)和式(6)自動查蒸汽(qì)密度表得到:

ρf=f(pf)(5)

ρf=f(tf)(6)

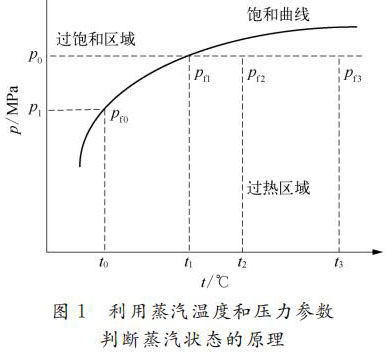

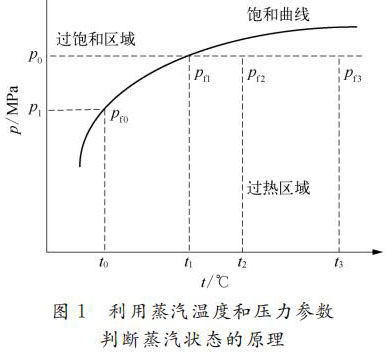

由於蒸汽的狀態隨(suí)溫度壓力參(cān)數而變化,因此有(yǒu)些蒸汽流量計安(ān)裝地點的(de)蒸汽狀態難以確定,有時處於過(guò)熱狀態,有時(shí)處於飽和狀態。白天管道(dào)內流(liú)速高,處於過(guò)熱狀態;夜間管道內流速低,進入飽和狀態。這時,應對其溫度壓力都進(jìn)行測量,由流量(liàng)演算器自動判斷,如果處於過熱狀態(tài),則儀表自動轉向根(gēn)據式(4)查過熱蒸汽密度表;如果已進入飽和區間(jiān),則儀表自動轉向按式(5)查飽和蒸汽(qì)密(mì)度表。

利(lì)用蒸汽的溫(wēn)度壓力參數自動判斷蒸汽處於過熱狀態還是(shì)飽和狀態,原理如圖1所示(shì)。關(guān)鍵是判斷蒸汽(qì)的溫度壓力值(zhí)是落在臨(lín)界飽和曲線的下方還是上方,如果落在下方,則為過熱狀態;如果落在上方,則為飽和狀態(tài)。

在這種情(qíng)況下,一般壓力測量精確度高,查表得到的密(mì)度值的(de)精確度也比較高,因此通常采用式(5)求取密度,式(6)一般不采用。

1.3溫度壓力測量點位置的選取

氣體和蒸汽都是可壓縮流體,在流過渦街流量傳感器時(shí),都(dōu)會(huì)產(chǎn)生(shēng)一(yī)定的壓降。因此,在管道上不同位置開口測流體的絕對靜壓,得到的結果也不同。在旋渦(wō)發生體上遊處,靜壓*高;在旋渦發生體(tǐ)流速*高(gāo)處,靜壓*低,再往下(xià)遊,靜壓會(huì)有少許恢複。

旋渦發生體前後的永久性壓降(jiàng),橫河公司(sī)提供了計(jì)算公式如式(7)所示:△p=1.08ρfv2(7)式中:△p--旋渦發生體前後(hòu)壓降,Pa;v--介質(zhì)流速,m/s。

以橫河公(gōng)司YF100係列旋渦流量計為例,不同型號流量儀(yí)用於溫度壓力補償的溫度壓力測量點的安裝位置有(yǒu)不同的要求。壓力測點到旋(xuán)渦發生體的上限距離與下限距(jù)離有很大差異。從3.5D~5.5D到3.5D~7.5D,使設計人員犯難(nán),因此研究該距離對儀表(biǎo)的準確安裝有重(chóng)要意義。

仔細研究(jiū)橫河渦街產品的發展曆史,在*CD型儀表發展階段,發生爐煤氣流量計*小通(tōng)徑隻能做到DN25,對於DN25渦街產品,5.5D即為138mm,在法蘭下遊的管道上開取(qǔ)壓口,在工程上還是可行(háng)的。但到了(le)*D型儀表發展階段,*小通徑可達到DN15,同樣是5.5D,但對應的尺寸(cùn)變(biàn)為83mm,要在如此短的距離上開取壓口(kǒu),需要放寬距離以滿足工程中的需求。無論哪種情況,實(shí)際上兩(liǎng)者本質上(shàng)是一致的(de)。

2差壓流(liú)量計溫度壓力測(cè)點位置的設計

差壓式流量計的種類很多,下麵以使用*多(duō)的標準差壓式流量計(jì)為例,說明溫度壓力測點位置的設計。

2.1差(chà)壓流(liú)量計工作原理

差壓流量(liàng)計工作原理如式(8)所示:

式(shì)中(zhōng):C--流出係(xì)數;β--直徑比,β=d/D;D--管道內徑,m;d--工作條件下節流件的開孔直徑,m;ε1--節流件正端取壓口平麵上的可膨脹性係數;ρ1--節流件正端取壓(yā)口平麵上的流體密度,kg/m3。

差壓流(liú)量計的本質是質量流量計(jì),在式(8)中,沒(méi)有出現溫度和壓力這兩(liǎng)個變量,但應用這種流量計測量氣體和蒸汽的流量時,流體溫度和壓力的變化,會使式中的密度ρ1產生變化,進而影響流量示值。

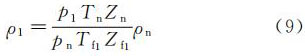

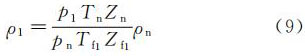

對於組分穩定的氣體,可用式(9)計算(suàn)ρ1:

式中:p1--節流件正端取壓口平麵(miàn)上的流體壓力,MPa;pn--氣體標準狀態(tài)壓力,取值為0.101325MPa;Tf1--節流(liú)件正端取壓口平(píng)麵上的流體溫度,K;Zf1--工作狀(zhuàng)態下氣體壓縮(suō)係數,純數;ρn--標準狀態流體密度,kg/m3。

對蒸汽來說,可(kě)用式(10)由流量演算器自動查(chá)表的方法得到ρ1:

ρ1=f(p1,Tf1)(10)

毫無疑問,式(9)和式(10)都表明,壓力取自正端取壓口,在(zài)具體實施時也比較方便,難的(de)是正(zhèng)端取壓口(kǒu)處的流體溫度的測量。

文獻[6]和文獻[7]的相關內容規(guī)定:“流體溫度*好在一次裝(zhuāng)置下遊測量,測量時(shí)需特別小(xiǎo)心。溫度計套管或插套所占空間應盡可能小,如果插套(tào)位於下(xià)遊,其與一次裝置之間的距(jù)離至少應為5D,當流體是氣體時,*大為15D。如果套管位(wèi)於上遊,則根據(jù)一次(cì)裝置的形(xíng)式,采用規定的值”。

該(gāi)標準還規定,一般可以假設差壓口上遊和下遊的流體溫度是相同的。然而,如果流體是非理想(xiǎng)流體,而又需(xū)要計量準確,且上遊取壓口和一(yī)次裝置下遊測溫處又存在較大的壓力損失,則假設兩點之間是(shì)等焓膨脹,必須根(gēn)據下遊溫度計算上遊溫度。對於孔板計算時,應根據下式計算壓力損失△ω。

△ω=(1-β1.9)△p (11)

式中:△ω--一次裝置壓力損失(shī),Pa。

然後,可以采用焦耳-湯姆遜係數μJT(JouleThomsonCoefficient)計算上遊取壓口到(dào)下遊測溫處的相應溫差△T:

△T=μJT△ω(12)

在式(shì)(11),(12)中,式(11)是經常(cháng)用的,使用並不難,而式(12)使用的並不多(duō),原(yuán)因是μJT求取有(yǒu)難度。

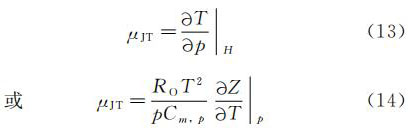

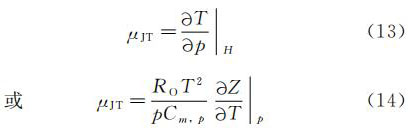

2.2μJT的求取

ISO5167.1-2003的*3.3.4節定(dìng)義,焦耳-湯姆遜係數又稱等焓溫度-壓力係數,是(shì)等焓下相對於壓力的溫度變化速率:

式中:T--絕對(熱力學)溫度(dù);p--流經管道的流體靜壓;H--焓;RO--通用氣體常數;Cm,p--定壓摩爾比熱容;Z--壓縮係數。

3 渦(wō)輪流量計溫度壓力測點的設計

渦輪流量計用來測量氣體流量時,也需要進行溫度壓力(lì)補償,以便將工作狀態下的體積流量換算到標準狀態體積流量。

該換算所依(yī)據的公式與式(2)相同,但是由(yóu)於(yú)測量原(yuán)理的不同,測壓點的位置有很大的差別。GB/T21391-2008《用氣體(tǐ)渦(wō)輪流量計測量天然(rán)氣流量》給出了渦輪流量計在管道上典型的安裝圖。同時在文字描述中規定,渦輪葉輪處的靜壓測壓口(kǒu)至(zhì)少要有1個,孔(kǒng)徑範圍在3~12mm。該標準同(tóng)時(shí)規定,溫(wēn)度傳感器應安裝在葉輪的下遊端,其離葉輪的距離應小於5D,伸入管道公稱通徑約33%處,但長度不能(néng)超過150mm。

4 結束語

1)用來測(cè)量氣體和蒸汽流量的流量計,除了個別的流量(liàng)計之外,都需進行流體溫(wēn)度、壓力補償。由於流體種類的不同,補償(cháng)的目的也不盡相同;由於溫度和壓力的變化,對不同原理流量計的影響不相同,因(yīn)此(cǐ)測溫(wēn)點和(hé)測壓點位置也有不同的(de)要求,隻(zhī)有合理地確定這些位置,才有可能準確地(dì)補償。

2)發(fā)生爐煤氣流量計(jì)用於溫度壓(yā)力補償的測壓口,宜選在旋渦發生體下遊的直管段上,應盡可(kě)能靠近流量計,但(dàn)應便於施工和維(wéi)修(xiū)(不能選在旋(xuán)渦體上(shàng)遊的直管段上)。測溫口應(yīng)選在測壓口下遊150~200mm處(chù)。

3)差壓流量計用於溫度壓(yā)力補償的測(cè)壓點,應(yīng)選在(zài)差壓正端取壓口處;測溫點一般選(xuǎn)在差壓裝置下遊5D~15D處(chù),並假(jiǎ)設差壓口上遊和下遊的流體溫度(dù)是相同的。如(rú)果是非理想氣體,而又需(xū)要計量精準,且上遊(yóu)取壓口和差壓裝置下遊測(cè)溫處又存在較大的壓(yā)力損失,則可(kě)采用焦耳-湯姆遜係數計算上(shàng)遊取壓口到下遊溫口處的相應溫差△T。

4)基於絕熱膨脹等焓變化的原理,利用蒸汽性質(zhì)表,可方便地求取適用於蒸汽的焦耳-湯姆遜係數(shù)。

5)渦輪(lún)流量計用於溫度壓力補償的測壓點,宜設在渦輪葉輪前取壓口(kǒu)處;測溫口應選在葉輪下(xià)遊段,離葉輪(lún)的距(jù)離應小於5D。

高爐煤氣流量計 高爐煤氣流量計價格 高爐(lú)煤氣流量計廠家 轉爐煤氣流量計,煤氣管道計量表 發生爐煤氣流量計 轉爐煤氣流量計,混合煤氣流量計 大口徑(jìng)測量高爐煤氣流量計,高爐煤氣流量計價格(gé) 高爐煤氣流量計選型 高(gāo)爐煤氣流量計價格,高溫煤氣流量計 發生爐煤氣流量計廠家 轉(zhuǎn)爐煤氣流量計 高爐煤氣流量計,渦輪煤氣流(liú)量計 高爐煤氣(qì)流量計,測量(liàng)煤氣(qì)流量的流量計 大口徑測(cè)量高爐(lú)煤氣流(liú)量計 變徑整流器在高爐(lú)煤(méi)氣流量計的流量(liàng)測量中的(de)作用及應用 高爐煤氣流量計特點及檢驗安裝調試過程 高爐煤(méi)氣流量計在凝結水補(bǔ)水測量中的應用與(yǔ)注意問題 發生爐煤氣流量計的工作原(yuán)理與溫度壓力測(cè)點(diǎn)的設計

不(bú)同原理的(de)流量計,流(liú)體溫度和壓力的變化對測量結果的影響各不相同,因此在測得流體的溫度和壓(yā)力後,要按規定(dìng)的關係式(shì)進行補償。流體在管道內流動,由於流(liú)量傳感器、各(gè)種阻流件的影響,在管道的不同部位測得的溫度(dù)和壓力值也會有很大差異,因此用作流量(liàng)測量溫度壓力補償的測量點的位置也有明確規定,不能隨意確定。

下麵以幾種典型流量計為例(lì),論述流量測量(liàng)中溫(wēn)度壓力檢(jiǎn)測點設計中(zhōng)的有關問題(tí)。

1發生(shēng)爐煤氣流量計溫度壓力測(cè)點的設計

1.1發生(shēng)爐煤氣流量計工作原理

在(zài)流體流動的管道中設置1個旋渦發生體(阻流件(jiàn)),於是在發生體下遊就會交替地產生有規則(zé)的旋渦,這種旋渦稱為卡曼渦街(jiē),該旋渦的頻率與流過發生體的流速(sù)成正比關係。由於旋渦流量傳感器的流通截麵積(jī)是1個常數,因此旋渦的頻率與(yǔ)流過發生(shēng)體的流體體積流量(liàng)成正比,如式(1)所示:

式中:qVf--旋渦(wō)發生體出口(kǒu)的工(gōng)況體積流量,m3/h;f--旋渦頻(pín)率,P/s;Kt--工作狀(zhuàng)態下流量(liàng)係數,1/m3。

1.2溫度壓力補償(cháng)的目的

1.2.1氣體流量(liàng)測量(liàng)的溫度壓力補償(cháng)

在氣體流量測量中,測得工作狀態體積(jī)流量(liàng)不是*終目的,得到標準(zhǔn)狀態體積流量(liàng)才是*終目標。由工(gōng)作狀態體積(jī)流量到標準狀態體積流量(liàng)的換算,一(yī)般在流量演算(suàn)器中完成,其依據如式(2):

式中:qVf--工況條件下的體積流量,m3/h;qVn--標準狀態(tài)體積流(liú)量,m3/h;pf,pn--工作狀(zhuàng)態、標準(zhǔn)狀態流體絕對靜壓,MPa,pn=0.101325MPa;Tf,Tn--工況條件下、標準狀態流體熱力學溫度,K,Tn=293.15K;Zf,Zn--工況條件下(xià)、標(biāo)準狀態氣體壓縮係數。

在式(2)中,Zf和Zn一般由流量演算器按(àn)設計好的程序自動(dòng)計算得到,qVf由式(1)計算得到,而pf和Tf則必須經實測得到。

1.2.2蒸汽流量測量的溫度壓力補償

在蒸汽流量測量中,雖然也有溫度壓力補(bǔ)償(cháng),但補償(cháng)的意義與式(2)完(wán)全不同(tóng)。用發生爐煤氣流量計測量蒸汽流量的係統中,測量的目(mù)的是(shì)得到蒸汽質量流量值,如式(3)所示:

式中:qm--質量(liàng)流量,kg/h;ρf--工況條件下的(de)旋渦發生體出口蒸汽密度,kg/m3,可通過查蒸汽密度表得到。1)對於過熱蒸(zhēng)汽,可由流量演算器按式(4)自動查蒸汽密度表得到:ρf=f(pf,tf)(4)式中:tf--工(gōng)況條件下的蒸汽溫度,℃。

2)對於飽和蒸汽,可(kě)由流量(liàng)演算器按式(5)和式(6)自動查蒸汽(qì)密度表得到:

ρf=f(pf)(5)

ρf=f(tf)(6)

由於蒸汽的狀態隨(suí)溫度壓力參(cān)數而變化,因此有(yǒu)些蒸汽流量計安(ān)裝地點的(de)蒸汽狀態難以確定,有時處於過(guò)熱狀態,有時(shí)處於飽和狀態。白天管道(dào)內流(liú)速高,處於過(guò)熱狀態;夜間管道內流速低,進入飽和狀態。這時,應對其溫度壓力都進(jìn)行測量,由流量(liàng)演算器自動判斷,如果處於過熱狀態(tài),則儀表自動轉向根(gēn)據式(4)查過熱蒸汽密度表;如果已進入飽和區間(jiān),則儀表自動轉向按式(5)查飽和蒸汽(qì)密(mì)度表。

利(lì)用蒸汽的溫(wēn)度壓力參數自動判斷蒸汽處於過熱狀態還是(shì)飽和狀態,原理如圖1所示(shì)。關(guān)鍵是判斷蒸汽(qì)的溫度壓力值(zhí)是落在臨(lín)界飽和曲線的下方還是上方,如果落在下方,則為過熱狀態;如果落在上方,則為飽和狀態(tài)。

在這種情(qíng)況下,一般壓力測量精確度高,查表得到的密(mì)度值的(de)精確度也比較高,因此通常采用式(5)求取密度,式(6)一般不采用。

1.3溫度壓力測量點位置的選取

氣體和蒸汽都是可壓縮流體,在流過渦街流量傳感器時(shí),都(dōu)會(huì)產(chǎn)生(shēng)一(yī)定的壓降。因此,在管道上不同位置開口測流體的絕對靜壓,得到的結果也不同。在旋渦(wō)發生體上遊處,靜壓*高;在旋渦發生體(tǐ)流速*高(gāo)處,靜壓*低,再往下(xià)遊,靜壓會(huì)有少許恢複。

旋渦發生體前後的永久性壓降(jiàng),橫河公司(sī)提供了計(jì)算公式如式(7)所示:△p=1.08ρfv2(7)式中:△p--旋渦發生體前後(hòu)壓降,Pa;v--介質(zhì)流速,m/s。

以橫河公(gōng)司YF100係列旋渦流量計為例,不同型號流量儀(yí)用於溫度壓力補償的溫度壓力測量點的安裝位置有(yǒu)不同的要求。壓力測點到旋(xuán)渦發生體的上限距離與下限距(jù)離有很大差異。從3.5D~5.5D到3.5D~7.5D,使設計人員犯難(nán),因此研究該距離對儀表(biǎo)的準確安裝有重(chóng)要意義。

仔細研究(jiū)橫河渦街產品的發展曆史,在*CD型儀表發展階段,發生爐煤氣流量計*小通(tōng)徑隻能做到DN25,對於DN25渦街產品,5.5D即為138mm,在法蘭下遊的管道上開取(qǔ)壓口,在工程上還是可行(háng)的。但到了(le)*D型儀表發展階段,*小通徑可達到DN15,同樣是5.5D,但對應的尺寸(cùn)變(biàn)為83mm,要在如此短的距離上開取壓口(kǒu),需要放寬距離以滿足工程中的需求。無論哪種情況,實(shí)際上兩(liǎng)者本質上(shàng)是一致的(de)。

2差壓流(liú)量計溫度壓力測(cè)點位置的設計

差壓式流量計的種類很多,下麵以使用*多(duō)的標準差壓式流量計(jì)為例,說明溫度壓力測點位置的設計。

2.1差(chà)壓流(liú)量計工作原理

差壓流量(liàng)計工作原理如式(8)所示:

式(shì)中(zhōng):C--流出係(xì)數;β--直徑比,β=d/D;D--管道內徑,m;d--工作條件下節流件的開孔直徑,m;ε1--節流件正端取壓口平麵上的可膨脹性係數;ρ1--節流件正端取壓(yā)口平麵上的流體密度,kg/m3。

差壓流(liú)量計的本質是質量流量計(jì),在式(8)中,沒(méi)有出現溫度和壓力這兩(liǎng)個變量,但應用這種流量計測量氣體和蒸汽的流量時,流體溫度和壓力的變化,會使式中的密度ρ1產生變化,進而影響流量示值。

對於組分穩定的氣體,可用式(9)計算(suàn)ρ1:

式中:p1--節流件正端取壓口平麵(miàn)上的流體壓力,MPa;pn--氣體標準狀態(tài)壓力,取值為0.101325MPa;Tf1--節流(liú)件正端取壓口平(píng)麵上的流體溫度,K;Zf1--工作狀(zhuàng)態下氣體壓縮(suō)係數,純數;ρn--標準狀態流體密度,kg/m3。

對蒸汽來說,可(kě)用式(10)由流量演算器自動查(chá)表的方法得到ρ1:

ρ1=f(p1,Tf1)(10)

毫無疑問,式(9)和式(10)都表明,壓力取自正端取壓口,在(zài)具體實施時也比較方便,難的(de)是正(zhèng)端取壓口(kǒu)處的流體溫度的測量。

文獻[6]和文獻[7]的相關內容規(guī)定:“流體溫度*好在一次裝(zhuāng)置下遊測量,測量時(shí)需特別小(xiǎo)心。溫度計套管或插套所占空間應盡可能小,如果插套(tào)位於下(xià)遊,其與一次裝置之間的距(jù)離至少應為5D,當流體是氣體時,*大為15D。如果套管位(wèi)於上遊,則根據(jù)一次(cì)裝置的形(xíng)式,采用規定的值”。

該(gāi)標準還規定,一般可以假設差壓口上遊和下遊的流體溫度是相同的。然而,如果流體是非理想(xiǎng)流體,而又需(xū)要計量準確,且上遊取壓口和一(yī)次裝置下遊測溫處又存在較大的壓力損失,則假設兩點之間是(shì)等焓膨脹,必須根(gēn)據下遊溫度計算上遊溫度。對於孔板計算時,應根據下式計算壓力損失△ω。

△ω=(1-β1.9)△p (11)

式中:△ω--一次裝置壓力損失(shī),Pa。

然後,可以采用焦耳-湯姆遜係數μJT(JouleThomsonCoefficient)計算上遊取壓口到(dào)下遊測溫處的相應溫差△T:

△T=μJT△ω(12)

在式(shì)(11),(12)中,式(11)是經常(cháng)用的,使用並不難,而式(12)使用的並不多(duō),原(yuán)因是μJT求取有(yǒu)難度。

2.2μJT的求取

ISO5167.1-2003的*3.3.4節定(dìng)義,焦耳-湯姆遜係數又稱等焓溫度-壓力係數,是(shì)等焓下相對於壓力的溫度變化速率:

式中:T--絕對(熱力學)溫度(dù);p--流經管道的流體靜壓;H--焓;RO--通用氣體常數;Cm,p--定壓摩爾比熱容;Z--壓縮係數。

3 渦(wō)輪流量計溫度壓力測點的設計

渦輪流量計用來測量氣體流量時,也需要進行溫度壓力(lì)補償,以便將工作狀態下的體積流量換算到標準狀態體積流量。

該換算所依(yī)據的公式與式(2)相同,但是由(yóu)於(yú)測量原(yuán)理的不同,測壓點的位置有很大的差別。GB/T21391-2008《用氣體(tǐ)渦(wō)輪流量計測量天然(rán)氣流量》給出了渦輪流量計在管道上典型的安裝圖。同時在文字描述中規定,渦輪葉輪處的靜壓測壓口(kǒu)至(zhì)少要有1個,孔(kǒng)徑範圍在3~12mm。該標準同(tóng)時(shí)規定,溫(wēn)度傳感器應安裝在葉輪的下遊端,其離葉輪的距離應小於5D,伸入管道公稱通徑約33%處,但長度不能(néng)超過150mm。

4 結束語

1)用來測(cè)量氣體和蒸汽流量的流量計,除了個別的流量(liàng)計之外,都需進行流體溫(wēn)度、壓力補償。由於流體種類的不同,補償(cháng)的目的也不盡相同;由於溫度和壓力的變化,對不同原理流量計的影響不相同,因(yīn)此(cǐ)測溫(wēn)點和(hé)測壓點位置也有不同的(de)要求,隻(zhī)有合理地確定這些位置,才有可能準確地(dì)補償。

2)發(fā)生爐煤氣流量計(jì)用於溫度壓(yā)力補償的測壓口,宜選在旋渦發生體下遊的直管段上,應盡可(kě)能靠近流量計,但(dàn)應便於施工和維(wéi)修(xiū)(不能選在旋(xuán)渦體上(shàng)遊的直管段上)。測溫口應(yīng)選在測壓口下遊150~200mm處(chù)。

3)差壓流量計用於溫度壓(yā)力補償的測(cè)壓點,應(yīng)選在(zài)差壓正端取壓口處;測溫點一般選(xuǎn)在差壓裝置下遊5D~15D處(chù),並假(jiǎ)設差壓口上遊和下遊的流體溫度(dù)是相同的。如(rú)果是非理想氣體,而又需(xū)要計量精準,且上遊(yóu)取壓口和差壓裝置下遊測(cè)溫處又存在較大的壓(yā)力損失,則可(kě)采用焦耳-湯姆遜係數計算上(shàng)遊取壓口到下遊溫口處的相應溫差△T。

4)基於絕熱膨脹等焓變化的原理,利用蒸汽性質(zhì)表,可方便地求取適用於蒸汽的焦耳-湯姆遜係數(shù)。

5)渦輪(lún)流量計用於溫度壓力補償的測壓點,宜設在渦輪葉輪前取壓口(kǒu)處;測溫口應選在葉輪下(xià)遊段,離葉輪(lún)的距(jù)離應小於5D。

上一(yī)篇:靶式煤氣流量計在(zài)冶金設備和自動化開發領(lǐng)域中應用

下一篇:關(guān)於氯(lǜ)氣流(liú)量(liàng)計在工業生產(chǎn)及貿易結算中的選型設計