耐(nài)酸堿管道流(liú)量(liàng)計勵磁係統研製的實驗與測試

點擊次數:1888 發布時(shí)間:2021-01-03 08:56:09

摘要:為了提高方波勵磁頻率,以便(biàn)在漿液測量中克服漿液噪(zào)聲(shēng)的影響,提出(chū)基於能量回饋和電流旁路的(de)耐酸堿管道流量計高低壓勵磁控製方案。通過(guò)采用(yòng)高低壓切換(huàn)的方式,加快方波勵磁過程(chéng)中勵磁電流的恒流控製響應速度;引入電流旁路電路,實現勵磁電流的響應(yīng)超調;采用能量回饋電路降低(dī)電路能耗。經實驗驗證,該勵磁係統能夠顯著加快勵磁電流的響應速度,恒流控製響應速度提升400%,勵磁電路(lù)工作穩定可靠,勵磁恒流控製精度高(gāo),係統的能量回饋電路效率(lǜ)達78.2%。

1、引言

目前,耐酸堿管道流量計大多采用(yòng)低頻矩形波勵磁方(fāng)式(shì),以使傳感器(qì)輸出信號獲得較(jiào)長時間的(de)平穩段,保證其測量精度。當測量漿液流量時(shí),由於漿液中的固體顆粒劃過電*表麵(miàn),導致傳感器輸出(chū)信號跳變,該跳(tiào)變即為(wéi)漿液噪聲。研究發現,漿液噪聲的特性滿足(zú)1/f分布。所以,為了減小漿液(yè)噪聲對輸出信號的影響(xiǎng),要(yào)求提高勵磁頻率。然而,由於耐酸堿管道流量計的勵磁(cí)線圈為感性負載,提高勵磁頻率將會(huì)造成勵磁電流在半勵(lì)磁周期(qī)內的(de)穩(wěn)定段變短,不利於流量的測(cè)量。特別是當(dāng)勵磁線圈的電感值較大時,若提高(gāo)勵磁頻率(lǜ),就有(yǒu)可(kě)能使(shǐ)勵磁(cí)電(diàn)流無法進入(rù)穩態,從(cóng)而(ér)無法進行(háng)流量的測量。國外大多采用PWM反饋控製或(huò)在H橋低(dī)端設置恒流(liú)晶體(tǐ)管來進行恒流控製。前一種方法的電流響應速度較慢,且電流紋波(bō)較嚴重;後一種(zhǒng)方(fāng)法由於恒流控製電路會造成H橋低端電壓波動較大,不利於H橋的開關控製。國內生產企業大多(duō)采(cǎi)用國外較為落後勵磁技術,勵磁電流在51ms左右才(cái)進入穩態,因此勵磁頻率難以提高,頻率多為2.5~5Hz。為此,國內也(yě)進行了勵磁方(fāng)法的(de)相關改進研究,文獻提出了基於線性電源的勵(lì)磁控製方案,文獻提出了基於高低壓(yā)電源切換的(de)勵(lì)磁控製方案。基於線性電源的勵磁控製方案僅適用於勵磁(cí)線圈電感值相對較小的傳感器的高頻勵磁。高低壓電源切換勵磁控製方案則由於采用更高壓電源加速(sù)電流響應速度,能在一定程度上提(tí)高勵磁頻率。但是,文獻披露的高低壓電(diàn)源切換的勵磁控製方案,對於勵磁線圈電感值較大的傳感器,勵磁電流響應速度難以進(jìn)一步提高,從而限製了勵磁頻率進一步提高的可能(néng)。並(bìng)且勵磁(cí)方(fāng)向切換時,勵(lì)磁線圈中儲(chǔ)存的電能(néng)全部由(yóu)泄放電路消耗(hào)掉,能量利(lì)用率低,造成能量浪費和電路溫升。特別是勵磁線圈電感值較(jiào)大時,電路(lù)能耗更(gèng)大,不利於電路長期穩定工作。

為(wéi)此(cǐ),針對高低壓(yā)勵(lì)磁方式,提(tí)出具有能(néng)量回饋(kuì)和(hé)電流旁路的高低壓勵磁控製方案。為了加快勵磁電流的(de)響(xiǎng)應速度,采用旁路勵磁電路與恒流控(kòng)製電路相結合的勵磁方(fāng)式,進一步改善高壓段勵磁效果,加速勵磁電流進入(rù)穩態;為了提高能量利用(yòng)率,減小(xiǎo)係統發熱,引入能量回饋(kuì)電路(lù)。

2、實驗與測試

勵磁係統研製完成後,對其性能進行測試:1)對於高頻勵磁(cí),要求勵磁電流進入穩態所需時間短、響應速度快,考察勵磁電流進入穩態的響應(yīng)時間。2)對於能量回饋電路,主(zhǔ)要測試其對線圈中能(néng)量的吸收與回饋的效(xiào)率。3)為了說明旁路電路對勵磁電路的勵磁效果的改善,則對比采用旁路電路勵磁前後,勵磁電流進入穩態的響應時間。4)為了考察恒流控製電路輸出的勵磁電流在一段時(shí)間內的波動(dòng)情況,進行了勵磁電流(liú)長期穩定性測試。由於在實際測量時,流過傳感器的被測流體的流(liú)速,與(yǔ)勵磁電流流過勵磁(cí)線(xiàn)圈建立的磁場場強度成(chéng)正比,為了使傳感器獲得平(píng)穩的信號輸出,要(yào)求勵磁線圈中的勵磁電流在進(jìn)入穩態後波動值較小。

2.1 勵磁電流響應時間性能測試

將1台50mm口徑的耐酸堿管道流(liú)量計一次儀表安裝在水流量標定裝(zhuāng)置上進行方(fāng)波勵磁實驗。該一次儀表勵磁線圈的直流電阻為45Ω,電感值約為1.14H。實驗中,采用(yòng)DPO4054B示(shì)波器對勵磁(cí)係統的勵磁電流信號進行監(jiān)測。

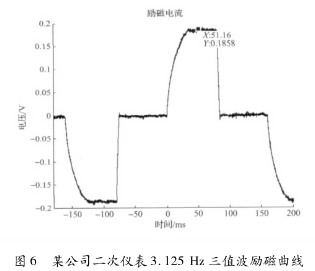

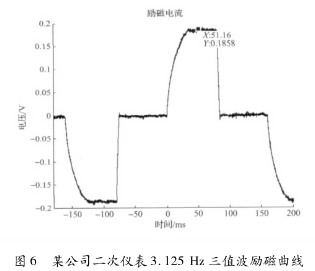

*先,采用某公司生產的二次儀表匹配一次儀表進行(háng)勵磁(cí)。該二次儀表采用在(zài)H橋低端(duān)設置恒流晶體(tǐ)管進(jìn)行恒流控製(zhì)的方法,其勵磁曲線結果如圖6所示,勵(lì)磁頻率為3.125Hz,勵磁(cí)方式為三值波勵磁,勵磁電流大約在51.16ms左(zuǒ)右進(jìn)入穩態,勵磁電流穩態段波動較大。

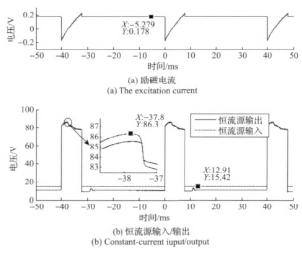

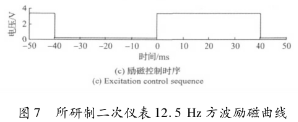

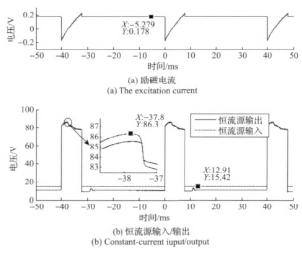

其次,采用本文研製的二次儀表(biǎo)匹(pǐ)配一次儀表進行勵磁。勵磁電(diàn)流穩態(tài)值設定為178mA,遲滯比較電路的閾值(zhí)上限設定為205mA,閾(yù)值(zhí)下限設定為165mA。方波(bō)勵磁(cí)頻率設為12.5Hz,低壓勵磁電源設定為17V。示波器(qì)采集繪製得到的勵(lì)磁結果(guǒ)曲線如(rú)圖7所示。其中圖(a)為勵磁電流曲線;圖(b)為恒流控製電路中(zhōng),恒流源的輸入(rù)輸出端電(diàn)壓幅(fú)值曲線;圖(c)為單路勵磁時序控製信號。從曲線(b)可以看到,在勵磁係統切換至低壓供電時,由於三(sān)端(duān)穩壓芯片的負載感抗較(jiào)大,其輸出調(diào)節需(xū)經(jīng)曆(lì)過渡過程,待輸入輸出壓差穩定後,勵磁電流隨後進入穩態,進入穩態所需時間約為13ms。

經過對比上述(shù)實驗(yàn)結果可知,相對於某(mǒu)公(gōng)司采(cǎi)用的在H橋低(dī)端設置恒流晶體管進行恒流控製的方法,本(běn)文研製的勵磁係統,勵磁電流響應速度提升4倍,從而保證勵磁電流在勵磁周期內具(jù)有較長的(de)穩定(dìng)段(duàn),並保證傳感器輸(shū)出信(xìn)號的(de)零點穩定性。綜上,本係統可以顯著提高勵磁頻率。

2.2 能量回饋效率性能測試

由圖(tú)7曲線結合(hé)圖2可知,在勵磁方向切換後,檢(jiǎn)流電路檢測到的圖7(a)中(zhōng)的(de)勵磁電流瞬間為負,此時勵磁線圈處於電(diàn)能泄放狀態(tài)並向能量反饋電路中的儲(chǔ)能電容充電。由於儲能電容充(chōng)電,高、低(dī)壓切換電(diàn)路的輸(shū)出電壓從80V逐漸升高;待勵磁線圈能量泄放完即勵磁電(diàn)流為零時,儲能電容兩端電壓(yā)達到*高86V並(bìng)開始放電,勵磁電流開始上升;儲能電容電壓降低至80V時,高低壓(yā)切換(huàn)電路趨於80V的穩定輸出狀態,此時(shí)勵磁電流繼續上升;待勵磁電流上升至設定的超調量205 mA後,遲滯比較電路控製高低壓切換電路切(qiē)換至17V低壓源作為(wéi)勵磁工作電源,恒流電路在17V低壓源輸入下進行(háng)恒流控製輸出。

根據測得的(de)勵磁電流和儲能電(diàn)容的電壓信號,參考電感和電容的能(néng)量計算(suàn)公式,可計算得到勵磁方(fāng)向切換時勵磁線圈泄放的能量約為0.01972J,儲能電(diàn)容儲存和回饋的能量約為0.01542J,能量回饋效率達到(dào)78.2%,相較於現有技術中勵磁線圈中能量直接由能量泄(xiè)放回路消耗(hào)掉而言,大幅提高了能量的利用(yòng)效率,並能避免電路(lù)溫升,從而保證係統可靠工作。

2.3 旁路(lù)電路性能測試實驗

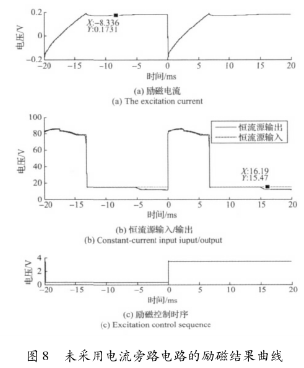

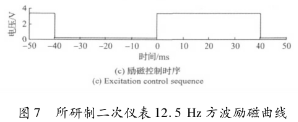

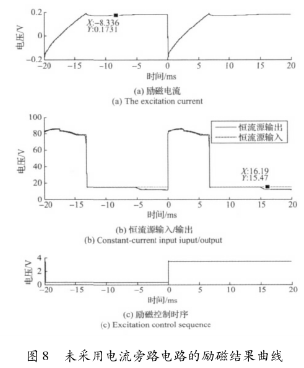

為(wéi)比較電流(liú)旁路電路對勵磁恒流控製的影響,將遲滯比較電路對電流旁(páng)路電路的控製斷開,即電(diàn)流旁路電(diàn)路始終處於斷開狀態。另外為保證勵磁電流達到穩態後高低(dī)壓切換電路能正常切換至低壓,遲滯比較電路的滯環閾(yù)值上限(xiàn)設置為172mA,低於勵磁電流穩態設定值;閾值下限為112mA。針對50mm口徑的耐酸堿管道流(liú)量(liàng)計一次儀表,采用25Hz方波勵磁的結果曲線如(rú)圖8所示。將圖7所示實驗結果曲線(xiàn)進行局部放大如圖9所(suǒ)示。由圖8可(kě)知,在(zài)勵磁電流上升至遲滯比較電路滯(zhì)環閾值上限後,高低壓切換電路(lù)立刻切換低壓源,作為(wéi)勵磁工作(zuò)電源給恒流控製電(diàn)路。在輸入掉壓瞬間,由於恒流控(kòng)製電路中的三端線性穩壓器自身的工作(zuò)特性,導致輸出電流也(yě)出現瞬(shùn)間波動。*後,恒流控製電路在低壓(yā)源供電的(de)情況下,控製輸出勵磁電(diàn)流(liú)增(zēng)大至穩態設定值(zhí)。

實驗結果表明,高壓源向低壓源切換後,三(sān)端穩壓器的(de)工作特性致使的電流波動和低壓源供電情況(kuàng)下的(de)恒流(liú)控製,會大幅(fú)延長勵磁電流的穩態響應時間。圖8所示勵磁電流約在17ms左右進入穩態,圖9所示勵磁電流(liú)的穩態響應時間約為12ms。這表明,在采用三端穩壓器(qì)搭建恒流控製電路的情況下,電流旁路電路能有效克服三端穩壓器工作特性的影響,並(bìng)能方便的實現電流超調,加快勵磁電流的(de)響應速度。

2.4 勵磁電流長期運行穩定性測試

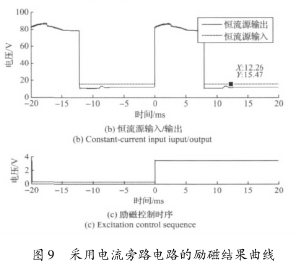

為了評測所研製勵磁係統長(zhǎng)期運行穩(wěn)定性和電流精度,本(běn)文進行了長時間運行測試實驗,實驗時間為72h。實驗中仍采(cǎi)用50mm口徑的耐酸堿管道流量計一次儀表,勵(lì)磁電流設為178mA,勵磁頻率設(shè)為12.5Hz。實驗時,勵磁電流幅值(zhí)通過(guò)耐酸堿管道流量計二(èr)次儀表(biǎo)的信號(hào)調理采集模塊,轉換成數字信號送給DSP。DSP每隔18s將一個勵磁(cí)電流平穩段的采樣點(diǎn)數據保存至外擴的64kW的(de)SARAM中。72h的勵磁電流采(cǎi)集結果如圖10所示。

由圖可知,勵磁係統在上電工作後需要大約2,h進行預熱,隨後(hòu)勵磁電流進入穩態,係統工作穩定。不考慮係統預熱過程(chéng),由采集(jí)得到的勵磁電流數據計算可得勵(lì)磁電流在72h內的波動率約為0.0156%,從而表明該勵磁係統在長時間運行下能夠可靠穩定工作。

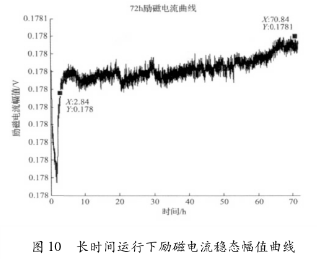

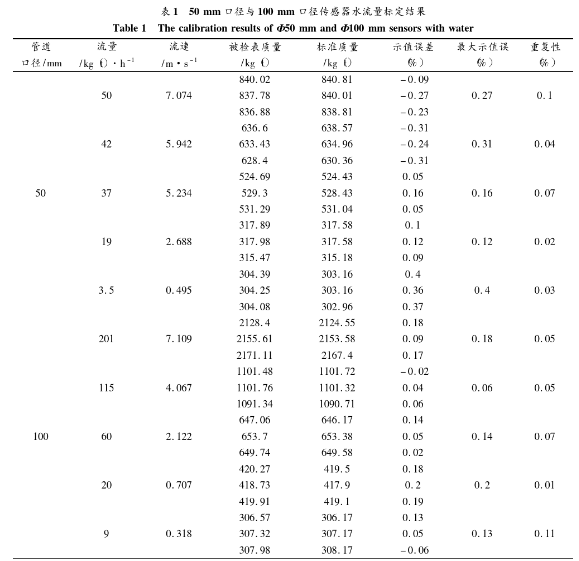

2.5 水流量標定實驗

為了評測係統的實際應用效果,進(jìn)行了水流量標定實(shí)驗。分別針對50mm口徑與100mm口徑(jìng)的傳感(gǎn)器進行標定。係統勵磁方式采用方波勵磁,勵磁頻率為12.5Hz,管道*大流速(sù)為7m/s左右,*小流(liú)速為(wéi)0.3 m/s左右,標定結果如表1所示。

由標(biāo)定結果可知,所研製的耐酸堿管道流量計(jì)係統(tǒng)針對50mm口徑(jìng)的水流量標定示值誤差小於0.41%,重(chóng)複性誤差(chà)小(xiǎo)於0.11%。針對(duì)100mm口徑的水流(liú)量標定(dìng)示(shì)值誤差小於0.21%,重複性誤差小於0.12%。據此(cǐ)可(kě)知,所研製的耐酸堿管道流量計係統針對50mm與100mm口徑的水流量標定(dìng)精度(dù)均優(yōu)於0.5級。

3、結論

1) 由能量回饋效率性能測(cè)試實驗可(kě)知(zhī),采用能量回(huí)饋電路對勵磁方向切換後,線圈中剩餘的能量進行存儲(chǔ)並利用,該方法較(jiào)於國內普遍通過轉化為熱量進行消耗的方法而(ér)言,能夠提高係統78.2%的能量利用效率,降低電路能量耗散,保證電路長期可靠工作。

2) 由勵磁電流響應時間性能測試以及(jí)旁路電路性能測試實驗可(kě)知,相較於PWM反(fǎn)饋控製的方法或是在H橋低端設置恒流晶體管進行恒流控(kòng)製的(de)方法,采用電流旁路電路的高低壓勵磁方式能(néng)夠使得勵磁電流產生響應(yīng)超調,加快恒流控製(zhì)的響應速(sù)度,使(shǐ)得勵磁(cí)電流響應時間從51ms縮短到12ms,恒(héng)流控製響應速度提升至400%,從而有利於進一(yī)步提高耐酸堿管道流量計的勵磁頻(pín)率,減小漿液測量中的漿液幹擾。

3) 由勵磁電流(liú)長期(qī)運行穩定性測試實驗可知,較於采用PWM反饋控製方法,勵磁電流穩態段紋波嚴重,研製的勵磁係統72h內勵磁電流波動率為0.0156%,從而表明長(zhǎng)時間運行下,本係統能夠穩定可靠工作且勵磁(cí)電流波動率較小。

4)由(yóu)水流量標定實驗可知,針對(duì)50mm與(yǔ)100mm口徑傳感器,標定示值誤差小於0.41%,重複性誤差小於(yú)0.11%,表明研製的勵磁(cí)係統能(néng)夠為耐酸(suān)堿管道流(liú)量計的高精(jīng)度測量提供保證。

耐(nài)酸堿管道流量計勵磁係統研(yán)製的實驗與測試

1、引言

目前,耐酸堿管道流量計大多采用(yòng)低頻矩形波勵磁方(fāng)式(shì),以使傳感器(qì)輸出信號獲得較(jiào)長時間的(de)平穩段,保證其測量精度。當測量漿液流量時(shí),由於漿液中的固體顆粒劃過電*表麵(miàn),導致傳感器輸出(chū)信號跳變,該跳(tiào)變即為(wéi)漿液噪聲。研究發現,漿液噪聲的特性滿足(zú)1/f分布。所以,為了減小漿液(yè)噪聲對輸出信號的影響(xiǎng),要(yào)求提高勵磁頻率。然而,由於耐酸堿管道流量計的勵磁(cí)線圈為感性負載,提高勵磁頻率將會(huì)造成勵磁電流在半勵(lì)磁周期(qī)內的(de)穩(wěn)定段變短,不利於流量的測(cè)量。特別是當(dāng)勵磁線圈的電感值較大時,若提高(gāo)勵磁頻率(lǜ),就有(yǒu)可(kě)能使(shǐ)勵磁(cí)電(diàn)流無法進入(rù)穩態,從(cóng)而(ér)無法進行(háng)流量的測量。國外大多采用PWM反饋控製或(huò)在H橋低(dī)端設置恒流(liú)晶體(tǐ)管來進行恒流控製。前一種方法的電流響應速度較慢,且電流紋波(bō)較嚴重;後一種(zhǒng)方(fāng)法由於恒流控製電路會造成H橋低端電壓波動較大,不利於H橋的開關控製。國內生產企業大多(duō)采(cǎi)用國外較為落後勵磁技術,勵磁電流在51ms左右才(cái)進入穩態,因此勵磁頻率難以提高,頻率多為2.5~5Hz。為此,國內也(yě)進行了勵磁方(fāng)法的(de)相關改進研究,文獻提出了基於線性電源的勵(lì)磁控製方案,文獻提出了基於高低壓(yā)電源切換的(de)勵(lì)磁控製方案。基於線性電源的勵磁控製方案僅適用於勵磁(cí)線圈電感值相對較小的傳感器的高頻勵磁。高低壓電源切換勵磁控製方案則由於采用更高壓電源加速(sù)電流響應速度,能在一定程度上提(tí)高勵磁頻率。但是,文獻披露的高低壓電(diàn)源切換的勵磁控製方案,對於勵磁線圈電感值較大的傳感器,勵磁電流響應速度難以進(jìn)一步提高,從而限製了勵磁頻率進一步提高的可能(néng)。並(bìng)且勵磁(cí)方(fāng)向切換時,勵(lì)磁線圈中儲(chǔ)存的電能(néng)全部由(yóu)泄放電路消耗(hào)掉,能量利(lì)用率低,造成能量浪費和電路溫升。特別是勵磁線圈電感值較(jiào)大時,電路(lù)能耗更(gèng)大,不利於電路長期穩定工作。

為(wéi)此(cǐ),針對高低壓(yā)勵(lì)磁方式,提(tí)出具有能(néng)量回饋(kuì)和(hé)電流旁路的高低壓勵磁控製方案。為了加快勵磁電流的(de)響(xiǎng)應速度,采用旁路勵磁電路與恒流控(kòng)製電路相結合的勵磁方(fāng)式,進一步改善高壓段勵磁效果,加速勵磁電流進入(rù)穩態;為了提高能量利用(yòng)率,減小(xiǎo)係統發熱,引入能量回饋(kuì)電路(lù)。

2、實驗與測試

勵磁係統研製完成後,對其性能進行測試:1)對於高頻勵磁(cí),要求勵磁電流進入穩態所需時間短、響應速度快,考察勵磁電流進入穩態的響應(yīng)時間。2)對於能量回饋電路,主(zhǔ)要測試其對線圈中能(néng)量的吸收與回饋的效(xiào)率。3)為了說明旁路電路對勵磁電路的勵磁效果的改善,則對比采用旁路電路勵磁前後,勵磁電流進入穩態的響應時間。4)為了考察恒流控製電路輸出的勵磁電流在一段時(shí)間內的波動(dòng)情況,進行了勵磁電流(liú)長期穩定性測試。由於在實際測量時,流過傳感器的被測流體的流(liú)速,與(yǔ)勵磁電流流過勵磁(cí)線(xiàn)圈建立的磁場場強度成(chéng)正比,為了使傳感器獲得平(píng)穩的信號輸出,要(yào)求勵磁線圈中的勵磁電流在進(jìn)入穩態後波動值較小。

2.1 勵磁電流響應時間性能測試

將1台50mm口徑的耐酸堿管道流(liú)量計一次儀表安裝在水流量標定裝(zhuāng)置上進行方(fāng)波勵磁實驗。該一次儀表勵磁線圈的直流電阻為45Ω,電感值約為1.14H。實驗中,采用(yòng)DPO4054B示(shì)波器對勵磁(cí)係統的勵磁電流信號進行監(jiān)測。

*先,采用某公司生產的二次儀表匹配一次儀表進行(háng)勵磁(cí)。該二次儀表采用在(zài)H橋低端(duān)設置恒流晶體(tǐ)管進(jìn)行恒流控製(zhì)的方法,其勵磁曲線結果如圖6所示,勵(lì)磁頻率為3.125Hz,勵磁(cí)方式為三值波勵磁,勵磁電流大約在51.16ms左(zuǒ)右進(jìn)入穩態,勵磁電流穩態段波動較大。

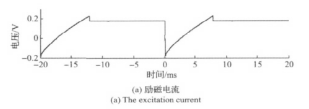

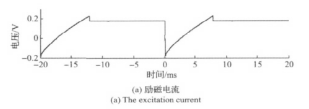

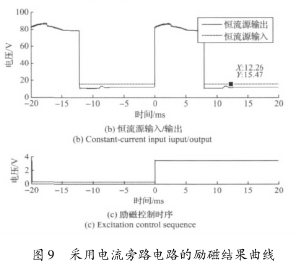

其次,采用本文研製的二次儀表(biǎo)匹(pǐ)配一次儀表進行勵磁。勵磁電(diàn)流穩態(tài)值設定為178mA,遲滯比較電路的閾值(zhí)上限設定為205mA,閾(yù)值(zhí)下限設定為165mA。方波(bō)勵磁(cí)頻率設為12.5Hz,低壓勵磁電源設定為17V。示波器(qì)采集繪製得到的勵(lì)磁結果(guǒ)曲線如(rú)圖7所示。其中圖(a)為勵磁電流曲線;圖(b)為恒流控製電路中(zhōng),恒流源的輸入(rù)輸出端電(diàn)壓幅(fú)值曲線;圖(c)為單路勵磁時序控製信號。從曲線(b)可以看到,在勵磁係統切換至低壓供電時,由於三(sān)端(duān)穩壓芯片的負載感抗較(jiào)大,其輸出調(diào)節需(xū)經(jīng)曆(lì)過渡過程,待輸入輸出壓差穩定後,勵磁電流隨後進入穩態,進入穩態所需時間約為13ms。

經過對比上述(shù)實驗(yàn)結果可知,相對於某(mǒu)公(gōng)司采(cǎi)用的在H橋低(dī)端設置恒流晶體管進行恒流控製的方法,本(běn)文研製的勵磁係統,勵磁電流響應速度提升4倍,從而保證勵磁電流在勵磁周期內具(jù)有較長的(de)穩定(dìng)段(duàn),並保證傳感器輸(shū)出信(xìn)號的(de)零點穩定性。綜上,本係統可以顯著提高勵磁頻率。

2.2 能量回饋效率性能測試

由圖(tú)7曲線結合(hé)圖2可知,在勵磁方向切換後,檢(jiǎn)流電路檢測到的圖7(a)中(zhōng)的(de)勵磁電流瞬間為負,此時勵磁線圈處於電(diàn)能泄放狀態(tài)並向能量反饋電路中的儲(chǔ)能電容充電。由於儲能電容充(chōng)電,高、低(dī)壓切換電(diàn)路的輸(shū)出電壓從80V逐漸升高;待勵磁線圈能量泄放完即勵磁電(diàn)流為零時,儲能電容兩端電壓(yā)達到*高86V並(bìng)開始放電,勵磁電流開始上升;儲能電容電壓降低至80V時,高低壓(yā)切換(huàn)電路趨於80V的穩定輸出狀態,此時(shí)勵磁電流繼續上升;待勵磁電流上升至設定的超調量205 mA後,遲滯比較電路控製高低壓切換電路切(qiē)換至17V低壓源作為(wéi)勵磁工作電源,恒流電路在17V低壓源輸入下進行(háng)恒流控製輸出。

根據測得的(de)勵磁電流和儲能電(diàn)容的電壓信號,參考電感和電容的能(néng)量計算(suàn)公式,可計算得到勵磁方(fāng)向切換時勵磁線圈泄放的能量約為0.01972J,儲能電(diàn)容儲存和回饋的能量約為0.01542J,能量回饋效率達到(dào)78.2%,相較於現有技術中勵磁線圈中能量直接由能量泄(xiè)放回路消耗(hào)掉而言,大幅提高了能量的利用(yòng)效率,並能避免電路(lù)溫升,從而保證係統可靠工作。

2.3 旁路(lù)電路性能測試實驗

為(wéi)比較電流(liú)旁路電路對勵磁恒流控製的影響,將遲滯比較電路對電流旁(páng)路電路的控製斷開,即電(diàn)流旁路電(diàn)路始終處於斷開狀態。另外為保證勵磁電流達到穩態後高低(dī)壓切換電路能正常切換至低壓,遲滯比較電路的滯環閾(yù)值上限(xiàn)設置為172mA,低於勵磁電流穩態設定值;閾值下限為112mA。針對50mm口徑的耐酸堿管道流(liú)量(liàng)計一次儀表,采用25Hz方波勵磁的結果曲線如(rú)圖8所示。將圖7所示實驗結果曲線(xiàn)進行局部放大如圖9所(suǒ)示。由圖8可(kě)知,在(zài)勵磁電流上升至遲滯比較電路滯(zhì)環閾值上限後,高低壓切換電路(lù)立刻切換低壓源,作為(wéi)勵磁工作(zuò)電源給恒流控製電(diàn)路。在輸入掉壓瞬間,由於恒流控(kòng)製電路中的三端線性穩壓器自身的工作(zuò)特性,導致輸出電流也(yě)出現瞬(shùn)間波動。*後,恒流控製電路在低壓(yā)源供電的(de)情況下,控製輸出勵磁電(diàn)流(liú)增(zēng)大至穩態設定值(zhí)。

實驗結果表明,高壓源向低壓源切換後,三(sān)端穩壓器的(de)工作特性致使的電流波動和低壓源供電情況(kuàng)下的(de)恒流(liú)控製,會大幅(fú)延長勵磁電流的穩態響應時間。圖8所示勵磁電流約在17ms左右進入穩態,圖9所示勵磁電流(liú)的穩態響應時間約為12ms。這表明,在采用三端穩壓器(qì)搭建恒流控製電路的情況下,電流旁路電路能有效克服三端穩壓器工作特性的影響,並(bìng)能方便的實現電流超調,加快勵磁電流的(de)響應速度。

2.4 勵磁電流長期運行穩定性測試

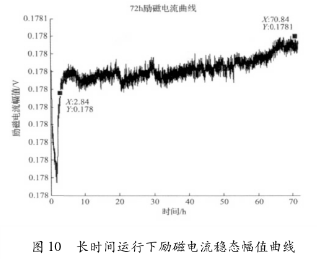

為了評測所研製勵磁係統長(zhǎng)期運行穩(wěn)定性和電流精度,本(běn)文進行了長時間運行測試實驗,實驗時間為72h。實驗中仍采(cǎi)用50mm口徑的耐酸堿管道流量計一次儀表,勵(lì)磁電流設為178mA,勵磁頻率設(shè)為12.5Hz。實驗時,勵磁電流幅值(zhí)通過(guò)耐酸堿管道流量計二(èr)次儀表(biǎo)的信號(hào)調理采集模塊,轉換成數字信號送給DSP。DSP每隔18s將一個勵磁(cí)電流平穩段的采樣點(diǎn)數據保存至外擴的64kW的(de)SARAM中。72h的勵磁電流采(cǎi)集結果如圖10所示。

由圖可知,勵磁係統在上電工作後需要大約2,h進行預熱,隨後(hòu)勵磁電流進入穩態,係統工作穩定。不考慮係統預熱過程(chéng),由采集(jí)得到的勵磁電流數據計算可得勵(lì)磁電流在72h內的波動率約為0.0156%,從而表明該勵磁係統在長時間運行下能夠可靠穩定工作。

2.5 水流量標定實驗

為了評測係統的實際應用效果,進(jìn)行了水流量標定實(shí)驗。分別針對50mm口徑與100mm口徑(jìng)的傳感(gǎn)器進行標定。係統勵磁方式采用方波勵磁,勵磁頻率為12.5Hz,管道*大流速(sù)為7m/s左右,*小流(liú)速為(wéi)0.3 m/s左右,標定結果如表1所示。

由標(biāo)定結果可知,所研製的耐酸堿管道流量計(jì)係統(tǒng)針對50mm口徑(jìng)的水流量標定示值誤差小於0.41%,重(chóng)複性誤差(chà)小(xiǎo)於0.11%。針對(duì)100mm口徑的水流(liú)量標定(dìng)示(shì)值誤差小於0.21%,重複性誤差小於0.12%。據此(cǐ)可(kě)知,所研製的耐酸堿管道流量計係統針對50mm與100mm口徑的水流量標定(dìng)精度(dù)均優(yōu)於0.5級。

3、結論

1) 由能量回饋效率性能測(cè)試實驗可(kě)知(zhī),采用能量回(huí)饋電路對勵磁方向切換後,線圈中剩餘的能量進行存儲(chǔ)並利用,該方法較(jiào)於國內普遍通過轉化為熱量進行消耗的方法而(ér)言,能夠提高係統78.2%的能量利用效率,降低電路能量耗散,保證電路長期可靠工作。

2) 由勵磁電流響應時間性能測試以及(jí)旁路電路性能測試實驗可(kě)知,相較於PWM反(fǎn)饋控製的方法或是在H橋低端設置恒流晶體管進行恒流控(kòng)製的(de)方法,采用電流旁路電路的高低壓勵磁方式能(néng)夠使得勵磁電流產生響應(yīng)超調,加快恒流控製(zhì)的響應速(sù)度,使(shǐ)得勵磁(cí)電流響應時間從51ms縮短到12ms,恒(héng)流控製響應速度提升至400%,從而有利於進一(yī)步提高耐酸堿管道流量計的勵磁頻(pín)率,減小漿液測量中的漿液幹擾。

3) 由勵磁電流(liú)長期(qī)運行穩定性測試實驗可知,較於采用PWM反饋控製方法,勵磁電流穩態段紋波嚴重,研製的勵磁係統72h內勵磁電流波動率為0.0156%,從而表明長(zhǎng)時間運行下,本係統能夠穩定可靠工作且勵磁(cí)電流波動率較小。

4)由(yóu)水流量標定實驗可知,針對(duì)50mm與(yǔ)100mm口徑傳感器,標定示值誤差小於0.41%,重複性誤差小於(yú)0.11%,表明研製的勵磁(cí)係統能(néng)夠為耐酸(suān)堿管道流(liú)量計的高精(jīng)度測量提供保證。

上一篇(piān):關於高精度汽油(yóu)流量(liàng)計常(cháng)用中的一些問題的排查及簡(jiǎn)要說明

下一(yī)篇:在*端條件下深井水流量計應配備隔膜密封(fēng)