食用油流量計廠(chǎng)家機(jī)械故障解決方法

點擊次數(shù):2000 發(fā)布時間:2021-01-19 14:54:49

摘要:分析食用油流量(liàng)計廠家產生(shēng)機械慢表的原因,依據數據傳輸係統傳回的停機延時流(liú)量製訂機械慢(màn)表的(de)評估方法,對某LWQZ-100B的流量計的30次停機數據進行分析,當流量計停機延時流(liú)量評估得分小於(yú)等於20分時,通過貝葉斯定理判斷,依據評估得(dé)分發(fā)現(xiàn)該流量計(jì)為機械慢(màn)表的準確率的大於等於90%的可信度為94.94%。如果客(kè)戶用(yòng)氣(qì)設備每天至少(shǎo)停機1次,則評(píng)估周期*多需要30d,該評估方法可將故障發現(xiàn)周期從2a縮短到30d,*大程度降低(dī)燃氣公司的機械慢表損失。

1概述

在日常工(gōng)作中,食用油流量計廠家因軸承卡死等機械故障而(ér)造成(chéng)的流量(liàng)計不計量現象(俗稱機(jī)械死(sǐ)表),通常都(dōu)能被燃(rán)氣公司工作人員及時發現,追繳氣(qì)量也(yě)較容易。而因軸承磨損導(dǎo)致的計量誤差偏(piān)大的現象(俗稱機械慢表),由於(yú)現(xiàn)場缺乏有效的技術手段,較難及時發現,目前診(zhěn)斷機械慢(màn)表隻有定期將流量計通過檢(jiǎn)測台,用音速噴嘴等標準(zhǔn)計量裝置檢定,即流量計周檢。根據(jù)JJG1037—2008《食用油流量計廠(chǎng)家(jiā)檢(jiǎn)定規程》(以下簡稱JJG1037—2008)要求,食用油流量計廠家檢定(dìng)周期為2a,即出現機械慢表時,在及時進行流量計周檢(jiǎn)的情況下,該故障*長可能存在2a。

2形成機械慢表的原因分析

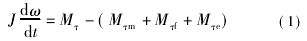

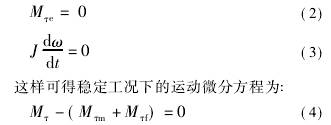

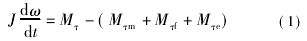

食用油(yóu)流量計廠家的主要計量部件為(wéi)機芯,食用油流量計廠家(jiā)的結構見圖1。

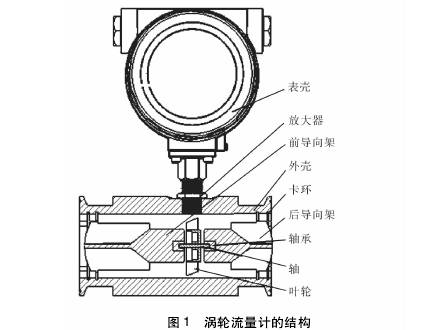

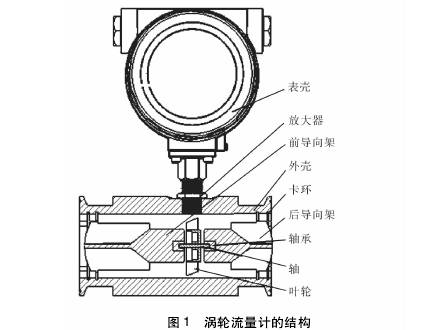

食用油流量計廠(chǎng)家機芯由軸、軸承、葉輪組成,機芯的葉輪兩端由軸承支(zhī)撐,當流體(tǐ)通過時,衝擊葉輪,對葉輪產生驅動力(lì)矩Mτ,使葉輪克服機械摩擦力矩Mτm、流體阻力矩Mτf以及磁(cí)電轉換器對葉輪(lún)產生的電磁反(fǎn)作用力矩Mτe而產生旋轉。由此可以建立(lì)葉輪的運動微分方程:

式中

J———葉輪的轉動慣量,kg·m2

ω———葉輪的旋轉角速度,rad/s

t———時間(jiān),s

Mτ———氣體流動(dòng)對葉輪所產生的驅動力矩(jǔ),N·m

Mτm———葉輪旋轉所產生的機械摩擦力矩,N·m

Mτf———流體阻(zǔ)力矩,N·m

Mτe———電磁反作用力矩,N·m

式(1)中通(tōng)常電磁反作用力矩Mτe比較小,可以忽(hū)略。正常工作條件下,可認為管道內流量(liàng)不**間變化,即葉輪(lún)以穩定的角速度旋轉(zhuǎn)。即存在

由於機芯的軸與軸承直接接觸,在氣體中的粉塵、雜質等作用下,葉輪(lún)旋轉就必然導致軸(zhóu)與軸承之間產生摩擦,進而產生磨損,工作時(shí)間越長,工況(kuàng)環境越差,潤滑越不利,磨(mó)損也就越嚴重,從而機械摩(mó)擦力矩Mτm越來越大。使用初期,葉輪以應有角速度旋轉,如果機械摩擦力矩越來越大,葉輪的(de)旋轉角速度會小(xiǎo)於應有角速度(dù),雖然隨著角速度的降(jiàng)低,流體阻力矩變小,但是由於機械摩擦力矩增大,仍達到了穩定工況。這種葉輪旋轉角(jiǎo)速度變小的現象(xiàng),叫流量計計量偏(piān)慢現象(即機械慢表)。因此認為:機械摩擦力(lì)矩Mτm增大是造成食用油流量計廠家(jiā)機械慢表的主要原因。

3流量計工況數據分(fèn)析

隨著通信技術不斷發展,燃氣遠傳數據傳輸係統已逐步被燃氣公(gōng)司采用(yòng),該係統現場通過有線通信采集(jí)各項數據,再通過無線GPRS每2min一次上傳數據至(zhì)服(fú)務(wù)器,可**了(le)解(jiě)燃氣溫度、燃氣壓力、瞬時流量、累(lèi)積流量等(děng)實時(shí)信息,主要應用於計量(liàng)管理、抄收、預付費管理等方麵。

①食用油流量(liàng)計廠家葉輪慣性旋轉(zhuǎn)時間

當(dāng)用氣設備停止用氣時,管(guǎn)道內氣體停止流動,葉(yè)輪由於慣性還在(zài)旋轉,此(cǐ)時流量計仍有逐漸下降的瞬時流量顯示。根據GB/T21391—2008《用氣體食用油流量計廠家測量天然氣流量(liàng)》附(fù)錄C的相關解釋,在用氣設備停機後,流量計葉輪旋轉時間是評估該儀表運行工(gōng)況的重要參數。

測量我公司常用的3種型號新流(liú)量計在用氣設備(bèi)停機後葉輪的慣性(xìng)旋轉時間,為了確保數據準確性,設備停機時的流(liú)量負荷選(xuǎn)定在流量計量程的10%~90%,流量計葉輪慣性旋轉時間實驗結(jié)果見表1。

表1流量計葉輪慣性旋(xuán)轉(zhuǎn)時間實驗結果

由(yóu)表1可以看出,當停止用氣後,流量計葉輪平(píng)均慣性(xìng)旋轉時間均大於140s,而根據前文分析(xī)可知,當流量計為機械慢表時,機械摩擦力矩Mτm增大,葉輪的旋轉角速度ω急(jí)速下降,用氣設備停(tíng)機後葉(yè)輪慣性(xìng)旋轉時間縮短。因此,停(tíng)機後慣性旋轉時間是研究的關鍵切入點。

②停機延時流量

由於計量精準的食用油流量計廠家葉輪在用氣設備停機後葉輪平均慣性旋轉時間均大於140s,我們對所監控的流量計(jì)停機時(shí)連續運行數據進行分析,得出計量精準的流量計在用氣設備停機後仍會有小流(liú)量數據傳(chuán)輸,將(jiāng)該流量定義為停(tíng)機延時流(liú)量。某加氣站計量精準的流量計用氣(qì)設備停用時連(lián)續數據記錄見表2。瞬時(shí)工況流量為1.90m3/h的流量為停機延時流量。

表2某加氣站計量精準的流量計用氣設(shè)備停機前(qián)後連續(xù)數據記錄

由表2可以(yǐ)看出,流量計瞬時工況流量從(cóng)用氣設備運行時的263.19m3/h依次變為運行設備停機後的60.20m3/h、1.90m3/h的小流量(停機延時流量)數據傳回,由於監控係統每2min傳(chuán)回一條數據,因此,當係統(tǒng)傳回至少(shǎo)一條停機延時流量時,可認為此流量計慣性(xìng)旋轉時(shí)間大於(yú)120s,經多(duō)次比對我們判定其運行(háng)工況良好,而後經現場拆表檢查,該流量計機芯內部幹淨無異物,後送至檢測(cè)中心檢定(dìng),其低區誤差在誤差允許範圍內。

機械摩擦力矩大的流量計在用(yòng)氣設備停機後往往沒(méi)有小流量運行數據(jù)傳輸。某加氣站機械摩擦力矩大的(de)流量計在用氣設備停用時連續數據記錄見(jiàn)表3。

由表3可以看出,當用氣設(shè)備停用(yòng)後,沒有小流量(停(tíng)機(jī)延時流(liú)量)數據傳回,而是直接從運行流量438.95m3/h變為0,而(ér)後(hòu)經現場拆表檢查,該流量計(jì)機芯的軸與軸承磨損嚴重,後送至檢測中心檢定,其低區誤差不合格。因(yīn)此判定其機械摩擦力矩Mτm增大,葉輪的旋轉角速度降低,運行工況較差,發生(shēng)機械慢表的可能性高。

表3某加氣站(zhàn)機械摩擦力(lì)矩大的流量計用氣設備停用時連續數據記(jì)錄

4基於停機延(yán)時流量的評估方法

4.1食用油流量計廠(chǎng)家停機延(yán)時流量評估模型

根據不同(tóng)用(yòng)戶用氣規律的差異(yì)性(xìng),每個用戶用氣設備每天的停機(jī)次數各不相同,要反映流量計實(shí)時運行工況,不能(néng)隻根據一條停機後的數據判斷流量計的準確(què)度,而是需要選取近期的多次停(tíng)機數據(jù)進行評(píng)估。

為了確保所統計的停機數據能更加充分、準確地反映流量(liàng)計實時運行工況,建立流量計停機延時流量評估得分計算式:

式中

S———滿分為100分的情況下,評估(gū)周期內流量(liàng)計停機延時流量評估得分,分

n———評估周期內有(yǒu)停機延時流量(liàng)傳回的停機(jī)次數,次

N———評估周期內該(gāi)流(liú)量計(jì)的用氣設備總停機次數,次(cì)

式(5)針對某一(yī)台流量(liàng)計N次停機後的數據進行統計,其中n次有停機延時流量,(N-n)次無停機延時流量。根據以往經驗,當N越大,即計算的總(zǒng)停機次數越多時,評估準確度越(yuè)高。但是N越大意(yì)味著評估周(zhōu)期越長,流量計運行實時工況評(píng)估時效性降低,且工作(zuò)量增大。因此N的取值(zhí)需要(yào)進一步討論。

4.2停機延時流量評估模(mó)型(xíng)的貝(bèi)葉斯定理實證

①實驗流程

有別於(yú)經典統計學派,貝葉斯(sī)定理不僅考慮了樣本信息,而且考慮(lǜ)了決策人員所擁有的知(zhī)識、經驗等私人信息,甚至包含著其主觀判斷。貝葉斯定理綜合樣本信息(xī)與先驗信(xìn)息後進行計算,可能更科學合理,而且可進一步隨著新的實驗信息的增加不斷地進行越來越符合實際(jì)的調整與修正。先驗(yàn)概(gài)率是實驗前(qián)根據以往積累(lèi)的資料(liào)和(hé)經驗,對事件發生可能性的一個預設(shè);後驗概率是在實驗後,根據(jù)實驗獲得的信息(xī)對事件發生(shēng)的可能性作重新審視和修(xiū)正的概率。後驗概率往往對事件發生與否有更為準確的判斷,但需要設計隨機實驗來實現。

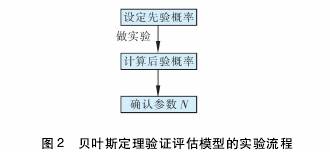

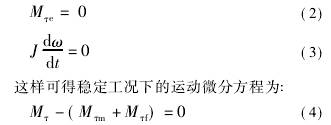

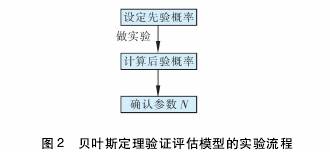

貝葉斯定理驗證評(píng)估模型的實驗流程見圖2。貝葉斯定理驗證評估模型的實驗流(liú)程具體說(shuō)明如下(xià)。

a.對於擬定的(de)參數N,根據以(yǐ)往實踐經驗預設一個先驗概率;

b.做實驗,根據實驗結果用貝葉斯公式計(jì)算後驗概率(lǜ);

c.驗證得出的(de)後驗概率是否達到預定要求,根據結果*終確定參數N。

②N設為20次時的(de)實驗過程(chéng)

現以LWQZ-100B流量(liàng)計為例,根據式(5),當某台LWQZ-100B流量計停機(jī)延時流量評估得分S≤20分時,可以判定為機械慢(màn)表。此(cǐ)判斷產生2種意見,意見(jiàn)1:此評分發現該型號機械慢表的準確率≥a1,a1為此評分發現(xiàn)該型號機械慢表的準確率(lǜ)的下限值(zhí),取90%;意見2:此評(píng)分發現該型號機械慢表的準確率(lǜ)≤a2,a2為此評分發現該型號機械慢表的準確率的上(shàng)限值,70%。將意見1記為A1,意見2記為A2。對於這(zhè)兩種意見工作人(rén)員決(jué)定用做實驗的方法確定其可信度。實驗方法(fǎ)是根據式(5)計算並統計出x台機械慢表,然後把這x台流量計上檢測(cè)台檢測驗(yàn)證,然後計算可信(xìn)度。

*先將N設定為20次,即針(zhēn)對某一台LWQZ-100B流量(liàng)計統計計算其評估周期內*近(jìn)的20次的停機數據。根據以往經驗,工作人員(yuán)認為意見1的可信度為60%,意見2的可(kě)信度為(wéi)40%。記(jì)為P(A1)=60%,P(A2)=40%,此概率為先驗(yàn)概(gài)率。

a.*1次實驗。用式(5)針對所監控的逾(yú)1000塊規格為LWQZ-100B流量計隨機計算,並選取其中5塊S≤20分的流量(liàng)計。經檢測台檢測後發現,該5塊流量計中有3塊(kuài)確實為機械慢表,2塊不是機械(xiè)慢表。設B表示事件:x塊(kuài)流量計中有y塊為機械慢表。在本(běn)事件中,x為5,y為3。

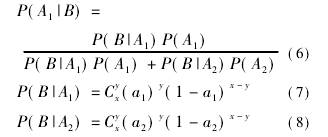

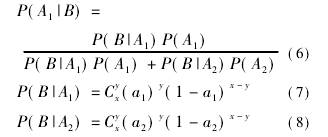

本論文所(suǒ)用到的貝(bèi)葉斯公(gōng)式如下:

式中

P(A1|B)———B發生的(de)情況下A1的(de)可信度

B———事件:經檢測台(tái)檢測,x塊流量計中有y塊機械慢表

P(B|A1)———A1發生的情況下B的可信度

P(A1)———*1種意見的可信度,其中A1為*1種意見

P(B|A2)———A2發生的(de)情況下B的可(kě)信度(dù)

P(A2)———*2種意見的可信度,其中A2為*2種意見(jiàn)

x———實驗中(zhōng),取出的S≤20分的流量計數量(liàng),塊

y———實驗中,x塊流量(liàng)計中確實為機械慢表(biǎo)的流量計(jì)數量,塊

a1———意見1中準確率(lǜ)的下(xià)限值,取90%

a2———準確率的上限值,取70%

根據式(6)~(8)可得,B發生的情況下A1的可信度為26.16%,即後驗概率P(A1|B)=26.16%,P(A2|B)=73.84%。該實驗證明A1和A2的先驗概率有(yǒu)問題,需要(yào)再做*2次實驗。

b.*2次實驗。用(yòng)式(5)針對所監控的逾1000塊規格為LWQZ-100B流量計重新隨機計算,並取(qǔ)其(qí)中10塊S≤20分的流(liú)量計。經檢測(cè)台檢測後發現,該(gāi)10塊流量計中有7塊確實為機械慢表,3塊(kuài)不是機械(xiè)慢表。設C表示事件:10塊流量計(jì)中有7塊為機械慢表。

用C事件(jiàn)代替式(6)~(8)中的B事件,計算可得(dé)C發生的情況下A1的可信度為7.08%,即後驗概率為P(A1|C)=7.08%,P(A2|C)=92.92%。

實驗1、2說明,當N設定為20次時,發現機械(xiè)慢(màn)表的準確率不高(gāo)於(yú)70%的可信度已達92.92%,發現機械慢表的準確率較(jiào)低。

③N設為30次時的實(shí)驗過程(chéng)

現將N調整為30次,即針對某(mǒu)一台LWQZ-100B流量計統計計算其評估周期內*近的30次的停機(jī)數據。根據以往(wǎng)經驗,工作人員認為意見1的可信度為60%,意見2的可信度為(wéi)40%。即P(A1)=60%,P(A2)=40%,此概率為先驗(yàn)概率。

a.*1次(cì)實驗。用式(5)針對所監控的逾1000塊(kuài)規格為LWQZ-100B流量計重新隨機計算,並取其中5塊S≤20分的流(liú)量計,經檢測台檢測(cè)後發現,該5塊流量計中有5塊確實為機械慢表。設D表示事件:5塊流量計中有5塊為機械慢(màn)表。

用(yòng)D事件代(dài)替(tì)式(6)~(8)中的B事件,計(jì)算可得D發生的情況下A1的可信度(dù)為84.06%,即後驗概率為P(A1|D)=84.06%,P(A2|D)=15.94%,這種情形需要再做*2次實驗。

b.*2次實驗。用式(shì)(5)針對(duì)所監控的逾1000塊(kuài)規格為LWQZ-100B流量計重新隨機計算,並取其中10塊S≤20分的流量計,經檢測台檢測(cè)後發(fā)現(xiàn),該10塊流量計中有9塊確(què)實為機械慢表。設E表示事件:10塊流量計中有9塊為機械慢表。

用E事件代替(tì)式(6)~(8)中的B事件,計算可得E發生的情況下A1的可信度為94.94%,即後驗概率為P(A1|E)=94.94%,P(A2|E)=5.06%。此實驗說(shuō)明,當(dāng)N設定為30次,通過式(5)計算型號為LWQZ-100B的流量(liàng)計*近的30條停機數據,當該流量計停機延時(shí)流量評(píng)分S≤20分(fèn)時,此評分發現機械慢表的準確率≥90%的可(kě)信度已達到94.94%。

針對以上所做(zuò)的(de)4次實驗可(kě)得(dé)出,當N設定為30次時,此評分模型發(fā)現型號為LWQZ-100B的流量計為機械(xiè)慢表的準確率較(jiào)高。現假設客戶用氣設備每天(tiān)至少(shǎo)停機1次,則評估周期*多需要30d。

以上為(wéi)型號為LWQZ-100B流(liú)量計的停機延時評分機製,其他型號流量計也可通過此流程建(jiàn)立類似的(de)停機延時(shí)評分機(jī)製。對先驗概率與後驗概率(lǜ)的比較可以看出,應用貝葉斯定理有(yǒu)利於使工程師的經驗、現場實驗成果以(yǐ)及曆史實驗資料都充分發揮作用(yòng),有利於積累(lèi)資料的(de)同時豐富經驗,是(shì)少(shǎo)投入多產出的(de)好方法。

5結論

①將食用(yòng)油(yóu)流量計廠(chǎng)家機械慢表(biǎo)的(de)故障程度**量化,大幅度降低不同型(xíng)號流量計因機械摩擦力矩增加造成機械慢表的發現周期,將故障發現周期從2a縮短到30d,*大程度上降低燃氣公(gōng)司的經濟損失,從而為企(qǐ)業營收做貢獻。

②本文也是對(duì)燃氣行(háng)業工商大表傳統管理模式進行創新(xīn)。通過應用該技術,可以將“*檢合(hé)格、定(dìng)期周檢、到期(qī)報廢”的傳統管理模式演變為“*檢合格、**評估、永遠如新”的嶄新管理模式。

1概述

在日常工(gōng)作中,食用油流量計廠家因軸承卡死等機械故障而(ér)造成(chéng)的流量(liàng)計不計量現象(俗稱機(jī)械死(sǐ)表),通常都(dōu)能被燃(rán)氣公司工作人員及時發現,追繳氣(qì)量也(yě)較容易。而因軸承磨損導(dǎo)致的計量誤差偏(piān)大的現象(俗稱機械慢表),由於(yú)現(xiàn)場缺乏有效的技術手段,較難及時發現,目前診(zhěn)斷機械慢(màn)表隻有定期將流量計通過檢(jiǎn)測台,用音速噴嘴等標準(zhǔn)計量裝置檢定,即流量計周檢。根據(jù)JJG1037—2008《食用油流量計廠(chǎng)家(jiā)檢(jiǎn)定規程》(以下簡稱JJG1037—2008)要求,食用油流量計廠家檢定(dìng)周期為2a,即出現機械慢表時,在及時進行流量計周檢(jiǎn)的情況下,該故障*長可能存在2a。

2形成機械慢表的原因分析

食用油(yóu)流量計廠家的主要計量部件為(wéi)機芯,食用油流量計廠家(jiā)的結構見圖1。

食用油流量計廠(chǎng)家機芯由軸、軸承、葉輪組成,機芯的葉輪兩端由軸承支(zhī)撐,當流體(tǐ)通過時,衝擊葉輪,對葉輪產生驅動力(lì)矩Mτ,使葉輪克服機械摩擦力矩Mτm、流體阻力矩Mτf以及磁(cí)電轉換器對葉輪(lún)產生的電磁反(fǎn)作用力矩Mτe而產生旋轉。由此可以建立(lì)葉輪的運動微分方程:

式中

J———葉輪的轉動慣量,kg·m2

ω———葉輪的旋轉角速度,rad/s

t———時間(jiān),s

Mτ———氣體流動(dòng)對葉輪所產生的驅動力矩(jǔ),N·m

Mτm———葉輪旋轉所產生的機械摩擦力矩,N·m

Mτf———流體阻(zǔ)力矩,N·m

Mτe———電磁反作用力矩,N·m

式(1)中通(tōng)常電磁反作用力矩Mτe比較小,可以忽(hū)略。正常工作條件下,可認為管道內流量(liàng)不**間變化,即葉輪(lún)以穩定的角速度旋轉(zhuǎn)。即存在

由於機芯的軸與軸承直接接觸,在氣體中的粉塵、雜質等作用下,葉輪(lún)旋轉就必然導致軸(zhóu)與軸承之間產生摩擦,進而產生磨損,工作時(shí)間越長,工況(kuàng)環境越差,潤滑越不利,磨(mó)損也就越嚴重,從而機械摩(mó)擦力矩Mτm越來越大。使用初期,葉輪以應有角速度旋轉,如果機械摩擦力矩越來越大,葉輪的(de)旋轉角速度會小(xiǎo)於應有角速度(dù),雖然隨著角速度的降(jiàng)低,流體阻力矩變小,但是由於機械摩擦力矩增大,仍達到了穩定工況。這種葉輪旋轉角(jiǎo)速度變小的現象(xiàng),叫流量計計量偏(piān)慢現象(即機械慢表)。因此認為:機械摩擦力(lì)矩Mτm增大是造成食用油流量計廠家(jiā)機械慢表的主要原因。

3流量計工況數據分(fèn)析

隨著通信技術不斷發展,燃氣遠傳數據傳輸係統已逐步被燃氣公(gōng)司采用(yòng),該係統現場通過有線通信采集(jí)各項數據,再通過無線GPRS每2min一次上傳數據至(zhì)服(fú)務(wù)器,可**了(le)解(jiě)燃氣溫度、燃氣壓力、瞬時流量、累(lèi)積流量等(děng)實時(shí)信息,主要應用於計量(liàng)管理、抄收、預付費管理等方麵。

①食用油流量(liàng)計廠家葉輪慣性旋轉(zhuǎn)時間

當(dāng)用氣設備停止用氣時,管(guǎn)道內氣體停止流動,葉(yè)輪由於慣性還在(zài)旋轉,此(cǐ)時流量計仍有逐漸下降的瞬時流量顯示。根據GB/T21391—2008《用氣體食用油流量計廠家測量天然氣流量(liàng)》附(fù)錄C的相關解釋,在用氣設備停機後,流量計葉輪旋轉時間是評估該儀表運行工(gōng)況的重要參數。

測量我公司常用的3種型號新流(liú)量計在用氣設備(bèi)停機後葉輪的慣性(xìng)旋轉時間,為了確保數據準確性,設備停機時的流(liú)量負荷選(xuǎn)定在流量計量程的10%~90%,流量計葉輪慣性旋轉時間實驗結(jié)果見表1。

表1流量計葉輪慣性旋(xuán)轉(zhuǎn)時間實驗結果

| 流量計型號(hào) | 用氣設備停機(jī)時瞬時流量占流量計*大量程的(de)占比/% | 測量次數(shù)/次 | 用(yòng)氣設備停機後葉輪平均慣性旋轉(zhuǎn)時間/s |

| LWQZ-50Z | 10 | 10 | 142 |

| LWQZ-50Z | 20 | 10 | 145 |

| LWQZ-50Z | 40 | 10 | 152 |

| LWQZ-50Z | 50 | 10 | 150 |

| LWQZ-50Z | 60 | 10 | 154 |

| LWQZ-50Z | 90 | 10 | 155 |

| LWQZ-80Z | 10 | 10 | 171 |

| LWQZ-80Z | 20 | 10 | 172 |

| LWQZ-80Z | 40 | 10 | 175 |

| LWQZ-80Z | 50 | 10 | 177 |

| LWQZ-80Z | 60 | 10 | 179 |

| LWQZ-80Z | 90 | 10 | 183 |

| LWQZ-100Z | 10 | 10 | 190 |

| LWQZ-100Z | 20 | 10 | 197 |

| LWQZ-100Z | 40 | 10 | 201 |

| LWQZ-100Z | 50 | 10 | 205 |

| LWQZ-100Z | 60 | 10 | 209 |

| LWQZ-100Z | 90 | 10 | 212 |

②停機延時流量

由於計量精準的食用油流量計廠家葉輪在用氣設備停機後葉輪平均慣性旋轉時間均大於140s,我們對所監控的流量計(jì)停機時(shí)連續運行數據進行分析,得出計量精準的流量計在用氣設備停機後仍會有小流(liú)量數據傳(chuán)輸,將(jiāng)該流量定義為停(tíng)機延時流(liú)量。某加氣站計量精準的流量計用氣(qì)設備停用時連(lián)續數據記錄見表2。瞬時(shí)工況流量為1.90m3/h的流量為停機延時流量。

表2某加氣站計量精準的流量計用氣設(shè)備停機前(qián)後連續(xù)數據記錄

| 溫度/℃ | 壓力/kPa | 瞬時工況流量/(m3·h-1) | 采集(jí)時(shí)間 |

| 26.92 | 282.756 | 263.20 | 2016-09-129:16 |

| 26.63 | 282.261 | 263.19 | 2016-09-129:18 |

| 26.78 | 282.696 | 263.19 | 2016-09-129:20 |

| 26.51 | 282.184 | 60.20 | 2016-09-129:22 |

| 26.50 | 288.762 | 1.90 | 2016-09-129:24 |

| 26.20 | 288.735 | 0.00 | 2016-09-129:26 |

機械摩擦力矩大的流量計在用(yòng)氣設備停機後往往沒(méi)有小流量運行數據(jù)傳輸。某加氣站機械摩擦力矩大的(de)流量計在用氣設備停用時連續數據記錄見(jiàn)表3。

由表3可以看出,當用氣設(shè)備停用(yòng)後,沒有小流量(停(tíng)機(jī)延時流(liú)量)數據傳回,而是直接從運行流量438.95m3/h變為0,而(ér)後(hòu)經現場拆表檢查,該流量計(jì)機芯的軸與軸承磨損嚴重,後送至檢測中心檢定,其低區誤差不合格。因(yīn)此判定其機械摩擦力矩Mτm增大,葉輪的旋轉角速度降低,運行工況較差,發生(shēng)機械慢表的可能性高。

表3某加氣站(zhàn)機械摩擦力(lì)矩大的流量計用氣設備停用時連續數據記(jì)錄

| 溫(wēn)度/℃ | 壓力/kPa | 瞬時工(gōng)況流量/(m3·h-1) | 采集時間 |

| 22.84 | 258.615 | 438.95 | 2016-09-1210:24 |

| 22.70 | 258.412 | 438.94 | 2016-09-1210:26 |

| 22.71 | 258.645 | 438.92 | 2016-09-1210:28 |

| 22.63 | 258.191 | 438.94 | 2016-09-1210:30 |

| 22.60 | 262.212 | 438.95 | 2016-09-1210:32 |

| 22.50 | 262.335 | 0.00 | 2016-09-1210:34 |

4.1食用油流量計廠(chǎng)家停機延(yán)時流量評估模型

根據不同(tóng)用(yòng)戶用氣規律的差異(yì)性(xìng),每個用戶用氣設備每天的停機(jī)次數各不相同,要反映流量計實(shí)時運行工況,不能(néng)隻根據一條停機後的數據判斷流量計的準確(què)度,而是需要選取近期的多次停(tíng)機數據(jù)進行評(píng)估。

為了確保所統計的停機數據能更加充分、準確地反映流量(liàng)計實時運行工況,建立流量計停機延時流量評估得分計算式:

式中

S———滿分為100分的情況下,評估(gū)周期內流量(liàng)計停機延時流量評估得分,分

n———評估周期內有(yǒu)停機延時流量(liàng)傳回的停機(jī)次數,次

N———評估周期內該(gāi)流(liú)量計(jì)的用氣設備總停機次數,次(cì)

式(5)針對某一(yī)台流量(liàng)計N次停機後的數據進行統計,其中n次有停機延時流量,(N-n)次無停機延時流量。根據以往經驗,當N越大,即計算的總(zǒng)停機次數越多時,評估準確度越(yuè)高。但是N越大意(yì)味著評估周(zhōu)期越長,流量計運行實時工況評(píng)估時效性降低,且工作(zuò)量增大。因此N的取值(zhí)需要(yào)進一步討論。

4.2停機延時流量評估模(mó)型(xíng)的貝(bèi)葉斯定理實證

①實驗流程

有別於(yú)經典統計學派,貝葉斯(sī)定理不僅考慮了樣本信息,而且考慮(lǜ)了決策人員所擁有的知(zhī)識、經驗等私人信息,甚至包含著其主觀判斷。貝葉斯定理綜合樣本信息(xī)與先驗信(xìn)息後進行計算,可能更科學合理,而且可進一步隨著新的實驗信息的增加不斷地進行越來越符合實際(jì)的調整與修正。先驗(yàn)概(gài)率是實驗前(qián)根據以往積累(lèi)的資料(liào)和(hé)經驗,對事件發生可能性的一個預設(shè);後驗概率是在實驗後,根據(jù)實驗獲得的信息(xī)對事件發生(shēng)的可能性作重新審視和修(xiū)正的概率。後驗概率往往對事件發生與否有更為準確的判斷,但需要設計隨機實驗來實現。

貝葉斯定理驗證評(píng)估模型的實驗流程見圖2。貝葉斯定理驗證評估模型的實驗流(liú)程具體說(shuō)明如下(xià)。

a.對於擬定的(de)參數N,根據以(yǐ)往實踐經驗預設一個先驗概率;

b.做實驗,根據實驗結果用貝葉斯公式計(jì)算後驗概率(lǜ);

c.驗證得出的(de)後驗概率是否達到預定要求,根據結果*終確定參數N。

②N設為20次時的(de)實驗過程(chéng)

現以LWQZ-100B流量(liàng)計為例,根據式(5),當某台LWQZ-100B流量計停機(jī)延時流量評估得分S≤20分時,可以判定為機械慢(màn)表。此(cǐ)判斷產生2種意見,意見(jiàn)1:此評分發現該型號機械慢表的準確率≥a1,a1為此評分發現(xiàn)該型號機械慢表的準確率(lǜ)的下限值(zhí),取90%;意見2:此評(píng)分發現該型號機械慢表的準確率(lǜ)≤a2,a2為此評分發現該型號機械慢表的準確率的上(shàng)限值,70%。將意見1記為A1,意見2記為A2。對於這(zhè)兩種意見工作人(rén)員決(jué)定用做實驗的方法確定其可信度。實驗方法(fǎ)是根據式(5)計算並統計出x台機械慢表,然後把這x台流量計上檢測(cè)台檢測驗(yàn)證,然後計算可信(xìn)度。

*先將N設定為20次,即針(zhēn)對某一台LWQZ-100B流量(liàng)計統計計算其評估周期內*近(jìn)的20次的停機數據。根據以往經驗,工作人員(yuán)認為意見1的可信度為60%,意見2的可(kě)信度為(wéi)40%。記(jì)為P(A1)=60%,P(A2)=40%,此概率為先驗(yàn)概(gài)率。

a.*1次實驗。用式(5)針對所監控的逾(yú)1000塊規格為LWQZ-100B流量計隨機計算,並選取其中5塊S≤20分的流量(liàng)計。經檢測台檢測後發現,該5塊流量計中有3塊(kuài)確實為機械慢表,2塊不是機械(xiè)慢表。設B表示事件:x塊(kuài)流量計中有y塊為機械慢表。在本(běn)事件中,x為5,y為3。

本論文所(suǒ)用到的貝(bèi)葉斯公(gōng)式如下:

式中

P(A1|B)———B發生的(de)情況下A1的(de)可信度

B———事件:經檢測台(tái)檢測,x塊流量計中有y塊機械慢表

P(B|A1)———A1發生的情況下B的可信度

P(A1)———*1種意見的可信度,其中A1為*1種意見

P(B|A2)———A2發生的(de)情況下B的可(kě)信度(dù)

P(A2)———*2種意見的可信度,其中A2為*2種意見(jiàn)

x———實驗中(zhōng),取出的S≤20分的流量計數量(liàng),塊

y———實驗中,x塊流量(liàng)計中確實為機械慢表(biǎo)的流量計(jì)數量,塊

a1———意見1中準確率(lǜ)的下(xià)限值,取90%

a2———準確率的上限值,取70%

根據式(6)~(8)可得,B發生的情況下A1的可信度為26.16%,即後驗概率P(A1|B)=26.16%,P(A2|B)=73.84%。該實驗證明A1和A2的先驗概率有(yǒu)問題,需要(yào)再做*2次實驗。

b.*2次實驗。用(yòng)式(5)針對所監控的逾1000塊規格為LWQZ-100B流量計重新隨機計算,並取(qǔ)其(qí)中10塊S≤20分的流(liú)量計。經檢測(cè)台檢測後發現,該(gāi)10塊流量計中有7塊確實為機械慢表,3塊(kuài)不是機械(xiè)慢表。設C表示事件:10塊流量計(jì)中有7塊為機械慢表。

用C事件(jiàn)代替式(6)~(8)中的B事件,計算可得(dé)C發生的情況下A1的可信度為7.08%,即後驗概率為P(A1|C)=7.08%,P(A2|C)=92.92%。

實驗1、2說明,當N設定為20次時,發現機械(xiè)慢(màn)表的準確率不高(gāo)於(yú)70%的可信度已達92.92%,發現機械慢表的準確率較(jiào)低。

③N設為30次時的實(shí)驗過程(chéng)

現將N調整為30次,即針對某(mǒu)一台LWQZ-100B流量計統計計算其評估周期內*近的30次的停機(jī)數據。根據以往(wǎng)經驗,工作人員認為意見1的可信度為60%,意見2的可信度為(wéi)40%。即P(A1)=60%,P(A2)=40%,此概率為先驗(yàn)概率。

a.*1次(cì)實驗。用式(5)針對所監控的逾1000塊(kuài)規格為LWQZ-100B流量計重新隨機計算,並取其中5塊S≤20分的流(liú)量計,經檢測台檢測(cè)後發現,該5塊流量計中有5塊確實為機械慢表。設D表示事件:5塊流量計中有5塊為機械慢(màn)表。

用(yòng)D事件代(dài)替(tì)式(6)~(8)中的B事件,計(jì)算可得D發生的情況下A1的可信度(dù)為84.06%,即後驗概率為P(A1|D)=84.06%,P(A2|D)=15.94%,這種情形需要再做*2次實驗。

b.*2次實驗。用式(shì)(5)針對(duì)所監控的逾1000塊(kuài)規格為LWQZ-100B流量計重新隨機計算,並取其中10塊S≤20分的流量計,經檢測台檢測(cè)後發(fā)現(xiàn),該10塊流量計中有9塊確(què)實為機械慢表。設E表示事件:10塊流量計中有9塊為機械慢表。

用E事件代替(tì)式(6)~(8)中的B事件,計算可得E發生的情況下A1的可信度為94.94%,即後驗概率為P(A1|E)=94.94%,P(A2|E)=5.06%。此實驗說(shuō)明,當(dāng)N設定為30次,通過式(5)計算型號為LWQZ-100B的流量(liàng)計*近的30條停機數據,當該流量計停機延時(shí)流量評(píng)分S≤20分(fèn)時,此評分發現機械慢表的準確率≥90%的可(kě)信度已達到94.94%。

針對以上所做(zuò)的(de)4次實驗可(kě)得(dé)出,當N設定為30次時,此評分模型發(fā)現型號為LWQZ-100B的流量計為機械(xiè)慢表的準確率較(jiào)高。現假設客戶用氣設備每天(tiān)至少(shǎo)停機1次,則評估周期*多需要30d。

以上為(wéi)型號為LWQZ-100B流(liú)量計的停機延時評分機製,其他型號流量計也可通過此流程建(jiàn)立類似的(de)停機延時(shí)評分機(jī)製。對先驗概率與後驗概率(lǜ)的比較可以看出,應用貝葉斯定理有(yǒu)利於使工程師的經驗、現場實驗成果以(yǐ)及曆史實驗資料都充分發揮作用(yòng),有利於積累(lèi)資料的(de)同時豐富經驗,是(shì)少(shǎo)投入多產出的(de)好方法。

5結論

①將食用(yòng)油(yóu)流量計廠(chǎng)家機械慢表(biǎo)的(de)故障程度**量化,大幅度降低不同型(xíng)號流量計因機械摩擦力矩增加造成機械慢表的發現周期,將故障發現周期從2a縮短到30d,*大程度上降低燃氣公(gōng)司的經濟損失,從而為企(qǐ)業營收做貢獻。

②本文也是對(duì)燃氣行(háng)業工商大表傳統管理模式進行創新(xīn)。通過應用該技術,可以將“*檢合(hé)格、定(dìng)期周檢、到期(qī)報廢”的傳統管理模式演變為“*檢合格、**評估、永遠如新”的嶄新管理模式。