空氣流量計進出(chū)口管線泄漏原因分析及處理

點(diǎn)擊次數:2401 發布(bù)時間:2021-01-08 05:32:34

摘要:水煤漿氣化爐(lú)空氣流量計進、出口管線在運(yùn)行中因泄漏問題造成氣化爐停車,針對泄漏問題進行分析,並提出改(gǎi)造措施,改造後的鎖鬥係統實現了長周期運行,目前氣化爐負荷可以達(dá)到 110%,且運(yùn)行穩定。

中海石油華鶴煤化有限公司(sī)氣化裝置采用水煤漿加壓氣化技術(shù), 水煤漿與氧氣通過三流式燒嘴進入(rù)氣化(huà)爐, 在(zài)氣化爐燃燒室裏發生部分氧化(huà)反應後產生的粗渣進入鎖鬥(dòu)進行 28 min 的集渣,然後通過(guò)鎖鬥(dòu)自身(shēn)邏輯程序排放到渣池。 流量計入口介質來自鎖鬥頂部, 在排渣期間通過自身循環運行, 集渣時鎖鬥頂部介質與氣化爐底部(bù)介(jiè)質進行(háng)循環,從(cóng)而導致空氣流量計進、出口管線長時間磨(mó)損衝刷後(hòu)出現泄漏(lòu)。

1 鎖鬥係統流程

氣化爐內反應產(chǎn)生的粗渣及(jí)少量沒有燃燒的碳沉降在激冷室底部(bù),通過鎖鬥安全閥、鎖鬥入口閥進入鎖(suǒ)鬥。 鎖鬥集渣需要借助鎖鬥係統循環水的夾帶和衝擊, 該水流是從鎖鬥頂部管線(xiàn)進入到流量計, 然後經泵打回激(jī)冷室錐底以強製水在激冷室錐底和鎖鬥之間循環流動。 渣由激冷室進入鎖鬥後沉澱在鎖鬥底部,從而(ér)使渣水分離,渣通過這種方(fāng)式在給定(dìng)時間內收集(jí)在鎖鬥(dòu)中,28 min後開始排渣。排渣之(zhī)前,空氣流量計管線上的循環閥打開,泵入口閥(fá)關閉,使該(gāi)泵建立自(zì)身循環。鎖鬥入口閥關閉,鎖鬥與激冷室隔離。打開鎖鬥泄壓閥 使 鎖 鬥(dòu) 泄 壓, 鎖鬥泄壓後壓力(lì)不得大於 0.17MPa,然後(hòu)打開衝洗泄(xiè)壓管線閥門對(duì)泄(xiè)壓管線進行衝洗(xǐ),15 s 後關閉鎖鬥(dòu)泄壓閥和衝洗(xǐ)泄壓管線閥(fá)門, 隨後在(zài)渣池液位不大於 50%時打開鎖(suǒ)鬥衝洗閥和鎖鬥(dòu)出口閥,渣排入渣池。當鎖(suǒ)鬥衝洗水罐液位小於 35%時關閉鎖鬥出口閥, 鎖鬥充滿水後(hòu)關閉鎖鬥衝洗閥, 再打開鎖鬥充壓閥給鎖鬥進行充壓,當鎖鬥與氣化爐壓差小於 0.18 MPa 時,打開鎖鬥入口閥關閉鎖鬥充壓閥, *後流量計入口閥打開,泵管(guǎn)線上循(xún)環閥關閉,此時鎖鬥進入下一個循環。

2 空氣流量計進、出口管線泄漏原因(yīn)及處理方法

2.1 泄漏(lòu)現象(xiàng)

1) 流量計進、 出口管線泄漏出現在氣化爐運行 3 500 h 左右時, *先出現漏點位置是泵出口流量計處,鎖鬥管線采用的(de)是楔形流量計,在流量計中間有個楔(xiē)塊起到截流(liú)測量作用, 因此在流量計楔塊(kuài)處流體產(chǎn)生偏流(liú)導致楔塊後(hòu)區域減薄泄漏,後期經過幾次補焊維持到(dào)備爐檢修。

2) 氣化爐運行到 4 300 h 左右時,流量計進、出口管線的三通、彎頭處頻繁出現(xiàn)泄漏現象,影響了現場環境衛生。

3) 氣化爐運行到 4 882 h 時,空氣流量計出口總(zǒng)閥後三通出現漏(lòu)點, 由於總閥後(hòu)與氣化爐直接相連接無法帶壓堵漏,致使氣化爐停車處理漏點,因鎖鬥管線泄漏導致氣化爐停車 2 次。

2.2 泄漏判斷依據

1) 流量計進、出(chū)口壓力表指示波動,出口流量波動。

2) 現場泄漏點向外噴出黑水並帶有少量固體顆粒。

3) 泄漏量大時可造成氣化爐液位下降, 黑水排(pái)放量(liàng)減小。

4) 運行中的空氣流量(liàng)計振(zhèn)動大產生汽蝕現象(xiàng)。

2.3 原因分(fèn)析

1) 原始(shǐ)設計管線厚度較薄, 選用 90°彎頭,故導致介質流速增大,衝(chōng)刷腐蝕速度加快。

2) 在鎖鬥排渣過程中流量計(jì)是自身循環,原始開車後將流量計出(chū)口閥(fá)門全部打開,導致(zhì)自身循環時吸(xī)入量不夠, 管線內氣液混合對管線造成汽蝕及衝擊。

3) 流量計出口單向閥為(wéi)碳(tàn)鋼材質, 氣化爐運行 3 000 h 後管線內介質將單項閥閥芯衝刷腐(fǔ)蝕脫落堵塞管線, 因沒有完全堵塞造成的單(dān)向閥後介質流向改變(biàn)、流速增大,加快對管線衝刷。

2.4 解決措施

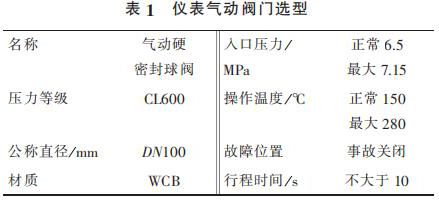

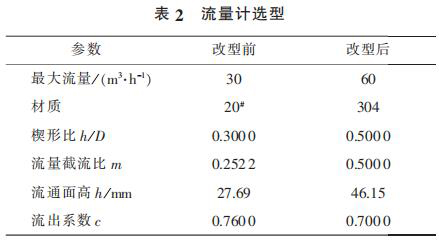

1) 空氣流量計出口管線(xiàn)總閥泄漏無法(fǎ)在線處理,導致氣化爐停車。在入氣化爐根部增加 2 台儀表氣動閥門,要(yào)求每月進(jìn)行 2 次開、關,防止閥(fá)門出現卡塞現象。 新增 2 台儀表氣動閥門相關參數見表(biǎo) 1。

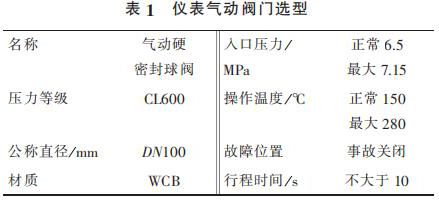

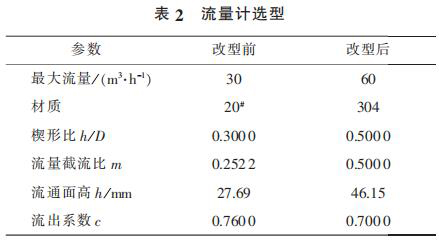

2) 為了解決泵(bèng)出口流量計頻繁泄漏以及流量較低不能滿足工藝需求的問題,更換新型流量(liàng)計,其相(xiàng)關參數見表(biǎo) 2。 更換後(hòu)的流量計運(yùn)行 4 000 h後未(wèi)出現泄漏現象。

3) 將空氣流量計出口閥門限製流量, 一般控製在 45~55 m3 / h,並能夠滿足氣化爐(lú)下渣順(shùn)暢。

4) 改造方(fāng)案。

管道原設計公稱直徑 DN100 mm, 壓力等級CL600,壁厚等級 SCH120,材質 20#。

①由於 20# 鋼材質能滿足現有工況要求,從經濟性方麵考慮, 對原有的閥門、 流量計等繼續(xù)使用,原設計的管線材質、管(guǎn)徑不變,隻(zhī)對管線的厚度進(jìn)行加厚, 壁厚等級由原來的 SCH120 增加(jiā)到SCH160。

②由(yóu)於管線漏點位置按照介質(zhì)流向(xiàng)均(jun1)出現在(zài)彎頭後(hòu)或三通轉彎後與直管(guǎn)連(lián)接段, 為減小介質(zhì)對轉彎處的衝刷, 彎頭改(gǎi)用大曲率(lǜ)半徑的 90°彎 頭:R=3D。

③對原有等(děng)徑三通更(gèng)換為厚壁三通, 由原來的 NPS4 SCH120 更換為 NPS4 SCH160,通過增加壁厚來延長其使用壽命。

④考慮到介質工況, 長時間運行可能存在管線堵塞(sāi)情況,從而影響(xiǎng)空氣流量計出口流量,所(suǒ)以在管線上(shàng) 20 m 與(yǔ) 40 m 處(chù)各(gè)增加 1 個三(sān)通之路用盲法蘭堵上, 每次備爐檢修時對(duì)管(guǎn)線進行檢(jiǎn)查清洗。

2017 年 9 月(yuè), 氣化裝(zhuāng)置(zhì) 3 台氣化爐鎖鬥係統管線改造完(wán)畢。 改造後(hòu)運行 7 000 h 左右未出現鎖鬥管線泄漏現象,保證了氣化爐長周期穩定運行。

3 鎖鬥(dòu)管線(xiàn)泄漏預防(fáng)措施(shī)

1) 氣化(huà)爐運行中, 定期對鎖鬥管線進行壁厚檢測,發現管線(xiàn)變薄及時進(jìn)行預防性補焊處理。

2) 定期進行備爐檢修(xiū), 針對鎖鬥(dòu)係統列出單獨檢(jiǎn)修項目,並對管線進行壁厚檢測,發現管線減薄及時(shí)更換管線及管(guǎn)件。

3) 鎖鬥係統所有(yǒu)手動閥及程控閥門備爐檢修期間(jiān)進行檢查,防止閥門出現內漏現象。

4) 建立管線壁厚定期(qī)檢測台賬, 摸索(suǒ)其規律性變化。

4 建議

流量計進、出口管線經過改造(zào),雖有很大改觀,但還應(yīng)進一步優(yōu)化。將流量計電機增加變頻裝置, 這樣(yàng)可以保證泵出口(kǒu)閥門始終處(chù)於全開位置,通過調節電機轉速(sù)來調節泵出口流量,能減小對泵出口閥門造成的衝(chōng)刷損壞, 還能(néng)保證空氣流量計(jì)再循環時泵吸入量充足, 防止發(fā)生汽蝕現象,使(shǐ)泵穩定運行。

5 結束語

通過以上改造(zào), 氣化爐運行超(chāo)過 8 000 h 未出現鎖鬥管線泄漏現象, 目前氣(qì)化爐負荷可以達(dá)到110%,且運行穩定。

蒸汽(qì)流量計量中關於空氣流量(liàng)計的特性分析研究 空(kōng)氣流量計(jì)取壓方式對檢定結果的影響及優化措施(shī) 空氣流(liú)量計作為(wéi)主蒸汽流量計(jì)在(zài)應用時的故障(zhàng)處理分(fèn)析(xī) 有效增加空氣流量計價格(gé)使用壽命的日常維護操作方法說明 管道空氣流量計在氣田生產中使用(yòng)情況(kuàng)與計量問題(tí)分析 淺析(xī)空氣流量計在鑽井(jǐng)檢測係統方麵的應用 空氣流量計進(jìn)出口管線(xiàn)泄漏原因分析及處理 食品廠壓縮空氣流量計,高溫壓縮空氣流量計 壓縮空氣流量計在工程應用中要應對(duì)一係列(liè)問題及解(jiě)決方法 壓縮空氣流量計廠家 管道壓縮空(kōng)氣流量計 遠傳壓縮空氣流量計 智(zhì)能壓縮空(kōng)氣計量表,壓縮空氣流量計量表(biǎo) 食品廠壓(yā)縮空氣流量計 管道壓縮空氣流量計,壓縮空氣流量用什麽流量計(jì)測量 智能(néng)壓縮空氣流量計選型 壓縮空氣流量計dn100 智能壓縮空氣(qì)計量表,管道式壓縮空氣流量計 dn25壓縮空氣流量計 測量壓縮空氣流量計,管道式(shì)壓縮空氣流量(liàng)計(jì) 智能(néng)壓縮空氣計量表,測量壓(yā)縮空氣流量計(jì) 工廠壓縮空氣流量計 dn40壓縮空氣流量計,壓縮空氣流量計量表 對夾式壓縮空氣流(liú)量計 1寸壓縮空氣流量計 大管徑壓縮空氣流(liú)量計,智能壓縮空氣計量表 測壓(yā)縮空氣流量(liàng)計 導致壓縮空(kōng)氣流(liú)量計測量數(shù)據偏差的因素分析 智能壓縮空氣流量計價格 管道壓縮(suō)空氣流量(liàng)計廠家

中海石油華鶴煤化有限公司(sī)氣化裝置采用水煤漿加壓氣化技術(shù), 水煤漿與氧氣通過三流式燒嘴進入(rù)氣化(huà)爐, 在(zài)氣化爐燃燒室裏發生部分氧化(huà)反應後產生的粗渣進入鎖鬥(dòu)進行 28 min 的集渣,然後通過(guò)鎖鬥(dòu)自身(shēn)邏輯程序排放到渣池。 流量計入口介質來自鎖鬥頂部, 在排渣期間通過自身循環運行, 集渣時鎖鬥頂部介質與氣化爐底部(bù)介(jiè)質進行(háng)循環,從(cóng)而導致空氣流量計進、出口管線長時間磨(mó)損衝刷後(hòu)出現泄漏(lòu)。

1 鎖鬥係統流程

氣化爐內反應產(chǎn)生的粗渣及(jí)少量沒有燃燒的碳沉降在激冷室底部(bù),通過鎖鬥安全閥、鎖鬥入口閥進入鎖(suǒ)鬥。 鎖鬥集渣需要借助鎖鬥係統循環水的夾帶和衝擊, 該水流是從鎖鬥頂部管線(xiàn)進入到流量計, 然後經泵打回激(jī)冷室錐底以強製水在激冷室錐底和鎖鬥之間循環流動。 渣由激冷室進入鎖鬥後沉澱在鎖鬥底部,從而(ér)使渣水分離,渣通過這種方(fāng)式在給定(dìng)時間內收集(jí)在鎖鬥(dòu)中,28 min後開始排渣。排渣之(zhī)前,空氣流量計管線上的循環閥打開,泵入口閥(fá)關閉,使該(gāi)泵建立自(zì)身循環。鎖鬥入口閥關閉,鎖鬥與激冷室隔離。打開鎖鬥泄壓閥 使 鎖 鬥(dòu) 泄 壓, 鎖鬥泄壓後壓力(lì)不得大於 0.17MPa,然後(hòu)打開衝洗泄(xiè)壓管線閥門對(duì)泄(xiè)壓管線進行衝洗(xǐ),15 s 後關閉鎖鬥(dòu)泄壓閥和衝洗(xǐ)泄壓管線閥(fá)門, 隨後在(zài)渣池液位不大於 50%時打開鎖(suǒ)鬥衝洗閥和鎖鬥(dòu)出口閥,渣排入渣池。當鎖(suǒ)鬥衝洗水罐液位小於 35%時關閉鎖鬥出口閥, 鎖鬥充滿水後(hòu)關閉鎖鬥衝洗閥, 再打開鎖鬥充壓閥給鎖鬥進行充壓,當鎖鬥與氣化爐壓差小於 0.18 MPa 時,打開鎖鬥入口閥關閉鎖鬥充壓閥, *後流量計入口閥打開,泵管(guǎn)線上循(xún)環閥關閉,此時鎖鬥進入下一個循環。

2 空氣流量計進、出口管線泄漏原因(yīn)及處理方法

2.1 泄漏(lòu)現象(xiàng)

1) 流量計進、 出口管線泄漏出現在氣化爐運行 3 500 h 左右時, *先出現漏點位置是泵出口流量計處,鎖鬥管線采用的(de)是楔形流量計,在流量計中間有個楔(xiē)塊起到截流(liú)測量作用, 因此在流量計楔塊(kuài)處流體產(chǎn)生偏流(liú)導致楔塊後(hòu)區域減薄泄漏,後期經過幾次補焊維持到(dào)備爐檢修。

2) 氣化爐運行到 4 300 h 左右時,流量計進、出口管線的三通、彎頭處頻繁出現(xiàn)泄漏現象,影響了現場環境衛生。

3) 氣化爐運行到 4 882 h 時,空氣流量計出口總(zǒng)閥後三通出現漏(lòu)點, 由於總閥後(hòu)與氣化爐直接相連接無法帶壓堵漏,致使氣化爐停車處理漏點,因鎖鬥管線泄漏導致氣化爐停車 2 次。

2.2 泄漏判斷依據

1) 流量計進、出(chū)口壓力表指示波動,出口流量波動。

2) 現場泄漏點向外噴出黑水並帶有少量固體顆粒。

3) 泄漏量大時可造成氣化爐液位下降, 黑水排(pái)放量(liàng)減小。

4) 運行中的空氣流量(liàng)計振(zhèn)動大產生汽蝕現象(xiàng)。

2.3 原因分(fèn)析

1) 原始(shǐ)設計管線厚度較薄, 選用 90°彎頭,故導致介質流速增大,衝(chōng)刷腐蝕速度加快。

2) 在鎖鬥排渣過程中流量計(jì)是自身循環,原始開車後將流量計出(chū)口閥(fá)門全部打開,導致(zhì)自身循環時吸(xī)入量不夠, 管線內氣液混合對管線造成汽蝕及衝擊。

3) 流量計出口單向閥為(wéi)碳(tàn)鋼材質, 氣化爐運行 3 000 h 後管線內介質將單項閥閥芯衝刷腐(fǔ)蝕脫落堵塞管線, 因沒有完全堵塞造成的單(dān)向閥後介質流向改變(biàn)、流速增大,加快對管線衝刷。

2.4 解決措施

1) 空氣流量計出口管線(xiàn)總閥泄漏無法(fǎ)在線處理,導致氣化爐停車。在入氣化爐根部增加 2 台儀表氣動閥門,要(yào)求每月進(jìn)行 2 次開、關,防止閥(fá)門出現卡塞現象。 新增 2 台儀表氣動閥門相關參數見表(biǎo) 1。

2) 為了解決泵(bèng)出口流量計頻繁泄漏以及流量較低不能滿足工藝需求的問題,更換新型流量(liàng)計,其相(xiàng)關參數見表(biǎo) 2。 更換後(hòu)的流量計運(yùn)行 4 000 h後未(wèi)出現泄漏現象。

3) 將空氣流量計出口閥門限製流量, 一般控製在 45~55 m3 / h,並能夠滿足氣化爐(lú)下渣順(shùn)暢。

4) 改造方(fāng)案。

管道原設計公稱直徑 DN100 mm, 壓力等級CL600,壁厚等級 SCH120,材質 20#。

①由於 20# 鋼材質能滿足現有工況要求,從經濟性方麵考慮, 對原有的閥門、 流量計等繼續(xù)使用,原設計的管線材質、管(guǎn)徑不變,隻(zhī)對管線的厚度進(jìn)行加厚, 壁厚等級由原來的 SCH120 增加(jiā)到SCH160。

②由(yóu)於管線漏點位置按照介質(zhì)流向(xiàng)均(jun1)出現在(zài)彎頭後(hòu)或三通轉彎後與直管(guǎn)連(lián)接段, 為減小介質(zhì)對轉彎處的衝刷, 彎頭改(gǎi)用大曲率(lǜ)半徑的 90°彎 頭:R=3D。

③對原有等(děng)徑三通更(gèng)換為厚壁三通, 由原來的 NPS4 SCH120 更換為 NPS4 SCH160,通過增加壁厚來延長其使用壽命。

④考慮到介質工況, 長時間運行可能存在管線堵塞(sāi)情況,從而影響(xiǎng)空氣流量計出口流量,所(suǒ)以在管線上(shàng) 20 m 與(yǔ) 40 m 處(chù)各(gè)增加 1 個三(sān)通之路用盲法蘭堵上, 每次備爐檢修時對(duì)管(guǎn)線進行檢(jiǎn)查清洗。

2017 年 9 月(yuè), 氣化裝(zhuāng)置(zhì) 3 台氣化爐鎖鬥係統管線改造完(wán)畢。 改造後(hòu)運行 7 000 h 左右未出現鎖鬥管線泄漏現象,保證了氣化爐長周期穩定運行。

3 鎖鬥(dòu)管線(xiàn)泄漏預防(fáng)措施(shī)

1) 氣化(huà)爐運行中, 定期對鎖鬥管線進行壁厚檢測,發現管線(xiàn)變薄及時進(jìn)行預防性補焊處理。

2) 定期進行備爐檢修(xiū), 針對鎖鬥(dòu)係統列出單獨檢(jiǎn)修項目,並對管線進行壁厚檢測,發現管線減薄及時(shí)更換管線及管(guǎn)件。

3) 鎖鬥係統所有(yǒu)手動閥及程控閥門備爐檢修期間(jiān)進行檢查,防止閥門出現內漏現象。

4) 建立管線壁厚定期(qī)檢測台賬, 摸索(suǒ)其規律性變化。

4 建議

流量計進、出口管線經過改造(zào),雖有很大改觀,但還應(yīng)進一步優(yōu)化。將流量計電機增加變頻裝置, 這樣(yàng)可以保證泵出口(kǒu)閥門始終處(chù)於全開位置,通過調節電機轉速(sù)來調節泵出口流量,能減小對泵出口閥門造成的衝(chōng)刷損壞, 還能(néng)保證空氣流量計(jì)再循環時泵吸入量充足, 防止發(fā)生汽蝕現象,使(shǐ)泵穩定運行。

5 結束語

通過以上改造(zào), 氣化爐運行超(chāo)過 8 000 h 未出現鎖鬥管線泄漏現象, 目前氣(qì)化爐負荷可以達(dá)到110%,且運行穩定。

下一篇:剖析暖(nuǎn)氣流量計的工作原理(lǐ)及其日常維護