高壓渦街流量(liàng)計在透平油係統中的改造背景與改造效果分析

點擊次數:1920 發布時間:2021-01-06 11:36:39

摘要:透(tòu)平(píng)油在水輪發電機組中主要起潤滑、散熱和傳遞能量的作用。水電廠透平油係統(tǒng)主要為機組運行提供潤滑、散熱和液壓操作的(de)介質,並能滿足機組透平油的排出、注(zhù)入、收(shōu)集、淨化、儲存等功能,保證設備功能正常和機組運行安全。透平油係統(tǒng)高壓(yā)渦街流量計的改造,優化了不(bú)合(hé)理設計,簡化操作流程,提高了(le)設備的(de)可靠性和檢修(xiū)人員的工作效能。

1概述(shù)

某水電(diàn)廠(chǎng)總裝機容(róng)量1120MW(4×280MW),多年平均發電量45.52億kW·h,設計年利用小時數4064h。水輪(lún)發電機組型式為立軸半傘式,水輪機型號為HLA904c-LJ-710,設計水頭為64m,額定轉速為93.75r/min。每台機組共設置上導、下導、水導三部導軸承,分別布置(zhì)在上機架、下機架和ding蓋上(shàng),承受機組(zǔ)運行(háng)中徑向作用力,限製機組擺度;另外在承重機架--下機架上設置一部推力軸承,承擔機組轉動部分重量及水輪機(jī)的(de)軸(zhóu)向水推(tuī)力。各部(bù)軸承設計為好立油槽,其中三部導軸承均(jun1)為潤滑油內部自循環冷卻方式(shì),推力軸承采用強迫潤滑(huá)油外(wài)循環冷卻方式。每台水(shuǐ)輪機設置2個油壓操作的直缸接力器,接力器活塞直徑為600mm,行(háng)程為850mm。機組調速係統的油壓裝置型號為YZ-12.5-6.3,額定操作(zuò)油壓6.3MPa。該水(shuǐ)電廠透平油的用油設備主要是指機(jī)組的(de)各部軸承(chéng)及調速係統。機組使用(yòng)的(de)透平油為L-KTL46長壽命汽輪機油。

2該水(shuǐ)電廠透平油係統的組成及任務

2.1透(tòu)平油(yóu)係統的組成

2.1.1油庫及(jí)油處理室

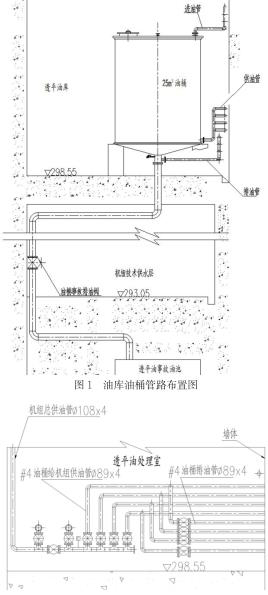

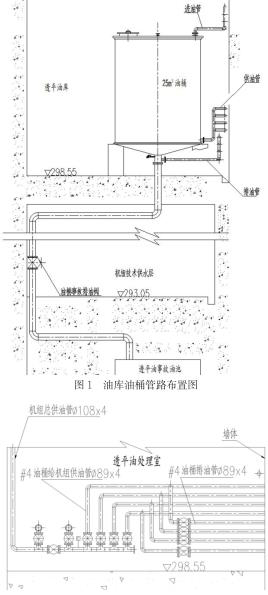

透平油油庫及油處(chù)理室設(shè)置在發電機出線層。油庫中安裝4個油桶,單個油桶容積(jī)為25m3。按照(zhào)功能劃分為2個運行油(yóu)桶,2個淨油桶。每個油桶ding部設置一根油(yóu)桶進油管,油桶下部設(shè)置一根給機組供油(yóu)管,油桶底部設置一根事故排油管,經(jīng)事故排油閥引入事故油池中,事故排油管上(shàng)引出一根油桶排油管。各油桶的進油管(guǎn)、供油管、排油(yóu)管分別(bié)引入油(yóu)處理室中。具(jù)體布置形式可見圖1所示。油處理室中設置(zhì)一(yī)個容積為1m3的(de)移動油箱(xiāng),用於向設備添油(yóu)或臨時儲油。

2.1.2油處理設備

該(gāi)水電廠透平油油處理設(shè)備原設(shè)計主要(yào)包括(kuò)齒輪油(yóu)泵、壓力濾油機、真空濾(lǜ)油機、濾(lǜ)油(yóu)紙烘箱(xiāng)等設備。齒輪油(yóu)泵主要在接受新油和設備注油、排油時使用。壓力濾油機、真空濾油機主要在透平油的過濾、淨化(huà)、再生時(shí)使用。

2.1.3油管網(wǎng)

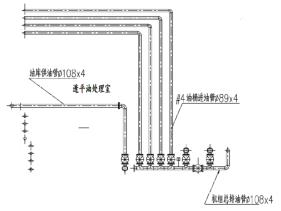

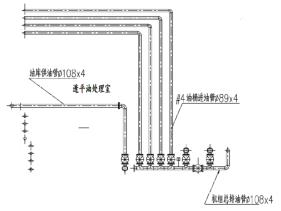

該(gāi)水電廠廠內(nèi)設有縱貫全廠(chǎng)的機組供、排油2根幹管,即(jí)機組透平油供、回油總管。油庫中4個油桶的(de)機組供油管和油桶排油管通過(guò)閥門後連通,再分別(bié)經閥門接至4台機組透(tòu)平油供油總管(guǎn)上,4個油桶的進油管(guǎn)分別經閥門接至4台機(jī)組透平油回油總管上。每台機在機組供、排油2根幹管上分別引(yǐn)出本機組的(de)透平油供、排油總(zǒng)管(guǎn),再由支管接入(rù)機組的軸(zhóu)承和調速係統的油槽(油箱)。管(guǎn)網中在(zài)油處理室和機組段總管上預留有(yǒu)活接頭和(hé)軟管的(de)連接處,方便在管係中串連注、排油或淨油設備。而油處理室中各(gè)油桶的進油和排油支管上未設(shè)置相關的臨時接口。見圖2、圖3所示。

透平油係統還設置了一根由裝卸場引入油處理(lǐ)室的透平油庫補油管,便於油罐車從裝卸場通過自流或泵壓直接(jiē)給油庫補充新油。透平油事故油池外(wài)設(shè)置一根排(pái)油管直接引至裝卸場處,便於將事故油池中的廢油泵入油罐車中轉移、處理。

2.2透平油係統的任務

水電廠透平油係統(tǒng)的任務主要包含(hán)以下幾方麵:(1)接受新油;(2)儲(chǔ)備淨油;(3)給用油(yóu)設備充油(yóu);(4)向運行設備添油補油;(5)從(cóng)設備中排出(chū)汙油;(6)汙油(yóu)的淨化處理;(7)油品的監督與維護;(8)廢油的收集與保存。透平油庫中應經常備有(yǒu)一定數量的質量合格的備用油,以便保(bǎo)證(zhèng)水輪發電設備的安全經濟運行。備用油的量(liàng)應按照好大機組的(de)擁有量的110%來確定。

3透平油處(chù)理高壓渦街流量計改造背景

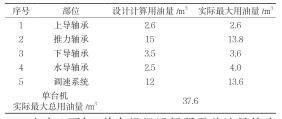

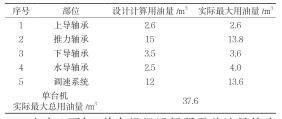

該水電廠於2013年5月至6月完成全(quán)廠4台機組的投產運行。在機組檢(jiǎn)修期間複核計算、統計每台機組實際用油(yóu)量如表(biǎo)1所(suǒ)示。

由(yóu)表1可知,單台機組運行所需總油量約為(wéi)37.6m3,其中(zhōng)各軸承所需油量約為(wéi)24m3,均超出設計計算總油量。機組運行所需總油量超出(chū)一個運行油桶的總容積(jī),至少需用2個油桶來盛放。為保證機組各軸承用油和調速(sù)係統用油的(de)油品質量,機組排油時將各軸承所用透平油(yóu)(約為(wéi)24m3)排至一個運行油桶中,將調(diào)速係統所用透(tòu)平油(約為13.6m3)排至另一個(gè)運行油(yóu)桶中(zhōng),避免混合造成油(yóu)質化驗指標(biāo)不滿足用油設(shè)備的要求。

透平油係統(tǒng)配(pèi)備了壓力濾油機和真空濾油機等淨化處理設備。壓力濾(lǜ)油機主要淨化油中的機(jī)械雜質和(hé)吸附分(fèn)離少量水分,型號為(wéi)LY-100和LY-150兩種,處理流量分別為6m3/h和9m3/h;真(zhēn)空濾油機主要為了使透平油到達除水脫氣的目的,型號為ZJCQ-9,處理流量為9m3/h。油處理(lǐ)室中僅在機組透平油供、回油總管(guǎn)上預留(liú)連接濾油(yóu)機的臨(lín)時接頭,每次(cì)僅可以接1台濾油機對(duì)1個運行油桶的透(tòu)平油進行過濾,過濾完畢後再對(duì)下一個運行油桶的透平油過濾(lǜ)。壓力濾油機過濾完畢後再換成真(zhēn)空過濾機按照上(shàng)述方法對2個盛放機組用油的運行油桶逐一過濾。加之投(tóu)產初期透平油係統高壓渦街流量計(jì)、軸(zhóu)承油槽、調速器油箱油(yóu)罐等(děng)設備運行環(huán)境和工作條件差,使得(dé)運行後排出的透平(píng)油油質含有大量雜質和水分,油淨化處理(lǐ)的難度更大(dà)。根據多(duō)次機組(zǔ)檢(jiǎn)修統計,壓力濾(lǜ)油(yóu)機完全處理1台機組排出的2個運行油(yóu)桶中的油量約需要27h,真空濾油機完全處理1台機(jī)組排出的2個運行油桶中的(de)油量約需要75h。再考慮濾油過程中高壓渦街流量計及濾油機轉接、設備停機檢查等環節,每台機組透平(píng)油的淨化處理,大約需要12~13工(gōng)作(zuò)日,滿足不了設計要求的(de)“透平油係統一般應配置壓力濾油機和真空濾油機,其容量應(yīng)在8h內能過濾一台好大(dà)機組油量”。

根據上級公司檢修管理辦(bàn)法,該水電廠機組小修標準工期為15~18d,機組透平油排、注油及淨化處理是水電機組檢修的標準項目。如果機組排出的透(tòu)平油油質較差,透平油淨化處理時間(jiān)占據了機組檢修工期的大部,往往引起小修機組無法(fǎ)按期交付電網調度的風險(xiǎn)。

檢(jiǎn)修期間需分別對各(gè)軸承和調(diào)速係(xì)統的透平油(yóu)用壓力濾油機和(hé)真空濾油機依(yī)次過濾處理。濾(lǜ)油機運行期間需(xū)安排(pái)至少2名檢修人員現地實時監控,且同一(yī)時段僅能(néng)操作1台濾油機,人員的工作效能較低。濾油機運行中產生巨大的噪音和大量油霧,檢修人員工作環境*為惡劣,為保證檢修進度還需要“白加(jiā)黑”兩班倒的工作方式,工作(zuò)時間長、勞動強度大,嚴重損害檢修人員的(de)身體健康。

4改造效果(guǒ)

4.1高壓渦街流量計改造方式

該(gāi)水電廠在地衣輪機組檢修結束後針對上述弊端,結合(hé)透平油處理室油高壓渦街流量計布置的現狀,利用無機組檢修(xiū)工作的汛期期間,對(duì)油處理室中油(yóu)處理高壓渦街流量計進行改造。具體改造內容為:將各油桶的進油和排(pái)油支管球(qiú)閥後增(zēng)加設置相關的臨時接口,便於油處(chù)理設備通過活接頭(tóu)和軟管直接與各個油桶單好連接,可不受機組透平油供油、回油總管的臨時連接口限製。在支管上增設的臨時接口後各增加一個球閥,以便於將油桶中(zhōng)的油路切斷而進行臨時接頭和軟管的連接。具體改造高(gāo)壓渦街流量計效(xiào)果見圖4、圖5所示。

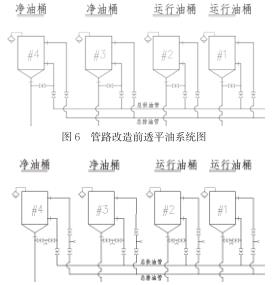

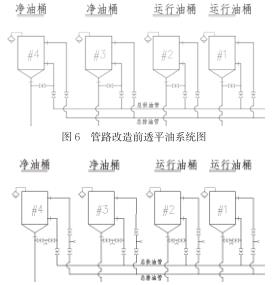

透平(píng)油處理工作管理要求也因為設備(bèi)改變而對照施策:在油處(chù)理(lǐ)工作結束後,需將油處理室中所有原設計和新增閥門可靠(kào)關閉,將所有臨(lín)時接口處用蒙(méng)板和密封墊進行可靠密封(fēng)、防護,同時(shí)保證高壓渦(wō)街流量計通道完整,不得存在缺口,以(yǐ)免造成跑油。高壓渦街流(liú)量計改造前後透平(píng)油係統圖對比如圖6、圖7所示。

4.2功能優化(huà)效果

(1)改造後,各個(gè)油(yóu)桶的油處(chù)理工作實現互不影響的效果。油桶排(pái)油支管的臨時接口兩端的球閥都是近油桶側的閥門,油桶進油支管的臨時接口ding部的球閥為近油桶側的閥門。油桶需進行油過濾工作(zuò)時,僅需將濾油機的進油管接在該油桶排油支管新增的臨時接口上(shàng),同時濾油機的出油(yóu)管連接在該油桶進油支管新增的臨時接口上,然後分別打開進油支管和排油(yóu)支管新增臨時接口(kǒu)ding部(bù)的(de)近(jìn)油桶側球閥,即可開始形成循環油路進行油桶內的(de)透平油過(guò)濾。同(tóng)時未改變各個油桶中透(tòu)平油的互相倒換、轉移功能。

(2)改造後,單(dān)個油桶內透平油的過濾和轉移工作中需操作的閥門(mén)減少(僅需操作2個支管上小通徑的閥門),*大地簡化操作流程。改造前,每個油桶的油必須流入油處理室中的機組透平油供油和回油總管上,才(cái)能再次經(jīng)支管閥門進入相應油桶,好少要操作四個閥門(mén)(包括總管(guǎn)上臨時接口的大通(tōng)徑閥門)。

(3)改造後,油庫中各個(gè)油桶的透平油在處(chù)理過程中,發生竄(cuàn)油(yóu)至機組透平油供油、回油總管和(hé)各台機(jī)機組段供排油管網的概率大大降低,保證其他非檢修機組及運(yùn)行設備的安全(quán)。改造前(qián),進行(háng)油處理時油流必須流經油處理(lǐ)室中的機組透平油供(gòng)油和回油總管,而油處(chù)理室(shì)中的機(jī)組透平油(yóu)供油和回油總管與縱貫全廠的機組(zǔ)供、排油兩根幹管僅有一個球閥進行截止,該(gāi)閥(fá)門(mén)如果操作失誤未關閉或關閉不嚴密等異常情況,必然造成竄油至機組透平油供油、回油總(zǒng)管和(hé)各台機(jī)機組段(duàn)供排油管網,引發不安全事件。改造後,進行油處理時,油流僅流經支管,支管(guǎn)和總管之間有一個球閥截止,總管與幹管還有一個球閥截止,多了一道防護,*大提高了設備的可(kě)靠性。

(4)改造後,*大(dà)提(tí)高了透平油淨化處理的工作效率,好大(dà)限(xiàn)度降低了(le)檢修人(rén)員的勞動強度,減少了暴露在惡劣工(gōng)作環境下的時間,把(bǎ)對人員身體健康的影響降到了好(hǎo)低。同(tóng)時降低該項目(mù)檢修工作難度,提高(gāo)了檢修(xiū)可(kě)靠性,節(jiē)約了檢修人工成本和檢修費用,實現降(jiàng)本增效。檢修(xiū)過程中,機組排出的各(gè)軸承用油(yóu)和調速係統用油分別盛放在不同的運行油桶中,開始濾油時,一個運行油桶接壓力濾油機進行過濾,同時另一個運行油桶接真空濾油機進行過濾,待2個油桶*1種濾油設備過濾完畢後,直接交換後(hòu)繼續同時過濾,將節約(yuē)60%左右的工作時間(jiān)。同樣安排的2名檢修人員現地可同時操控(kòng)2台濾油機(jī),也提高了工作效能。

該電廠透平油係統高壓渦街流量計(jì)改造後,設備運行(háng)至今,未發生過工作人(rén)員誤操作(zuò)的事故,未發生竄油或跑(pǎo)冒(mào)滴漏等異常情況,未發生因機組透平油淨化(huà)處理導(dǎo)致機組檢修工期未按時(shí)完成的管理風險,證明改造是成功的,達到了預期的所有目的。

5結束語

設計正確、布局合理(lǐ)的油係統,不僅能提高電站(zhàn)運行的可靠(kào)性、經(jīng)濟性和縮短檢修期,而且對運行的靈活性以及管(guǎn)理方便(biàn)等方麵提供良(liáng)好的條件。該水電廠(chǎng)通過對透平油係(xì)統(tǒng)高壓渦街流量計的改造,改進不合(hé)理設計之處,優化設備運行功能,取得良(liáng)好的安全效益和經(jīng)濟效益,值得其他同(tóng)類型水電廠借鑒,值得在行業內推廣。

1概述(shù)

某水電(diàn)廠(chǎng)總裝機容(róng)量1120MW(4×280MW),多年平均發電量45.52億kW·h,設計年利用小時數4064h。水輪(lún)發電機組型式為立軸半傘式,水輪機型號為HLA904c-LJ-710,設計水頭為64m,額定轉速為93.75r/min。每台機組共設置上導、下導、水導三部導軸承,分別布置(zhì)在上機架、下機架和ding蓋上(shàng),承受機組(zǔ)運行(háng)中徑向作用力,限製機組擺度;另外在承重機架--下機架上設置一部推力軸承,承擔機組轉動部分重量及水輪機(jī)的(de)軸(zhóu)向水推(tuī)力。各部(bù)軸承設計為好立油槽,其中三部導軸承均(jun1)為潤滑油內部自循環冷卻方式(shì),推力軸承采用強迫潤滑(huá)油外(wài)循環冷卻方式。每台水(shuǐ)輪機設置2個油壓操作的直缸接力器,接力器活塞直徑為600mm,行(háng)程為850mm。機組調速係統的油壓裝置型號為YZ-12.5-6.3,額定操作(zuò)油壓6.3MPa。該水(shuǐ)電廠透平油的用油設備主要是指機(jī)組的(de)各部軸承(chéng)及調速係統。機組使用(yòng)的(de)透平油為L-KTL46長壽命汽輪機油。

2該水(shuǐ)電廠透平油係統的組成及任務

2.1透(tòu)平油(yóu)係統的組成

2.1.1油庫及(jí)油處理室

透平油油庫及油處(chù)理室設(shè)置在發電機出線層。油庫中安裝4個油桶,單個油桶容積(jī)為25m3。按照(zhào)功能劃分為2個運行油(yóu)桶,2個淨油桶。每個油桶ding部設置一根油(yóu)桶進油管,油桶下部設(shè)置一根給機組供油(yóu)管,油桶底部設置一根事故排油管,經(jīng)事故排油閥引入事故油池中,事故排油管上(shàng)引出一根油桶排油管。各油桶的進油管(guǎn)、供油管、排油(yóu)管分別(bié)引入油(yóu)處理室中。具(jù)體布置形式可見圖1所示。油處理室中設置(zhì)一(yī)個容積為1m3的(de)移動油箱(xiāng),用於向設備添油(yóu)或臨時儲油。

2.1.2油處理設備

該(gāi)水電廠透平油油處理設(shè)備原設(shè)計主要(yào)包括(kuò)齒輪油(yóu)泵、壓力濾油機、真空濾(lǜ)油機、濾(lǜ)油(yóu)紙烘箱(xiāng)等設備。齒輪油(yóu)泵主要在接受新油和設備注油、排油時使用。壓力濾油機、真空濾油機主要在透平油的過濾、淨化(huà)、再生時(shí)使用。

2.1.3油管網(wǎng)

該(gāi)水電廠廠內(nèi)設有縱貫全廠(chǎng)的機組供、排油2根幹管,即(jí)機組透平油供、回油總管。油庫中4個油桶的(de)機組供油管和油桶排油管通過(guò)閥門後連通,再分別(bié)經閥門接至4台機組透(tòu)平油供油總管(guǎn)上,4個油桶的進油管(guǎn)分別經閥門接至4台機(jī)組透平油回油總管上。每台機在機組供、排油2根幹管上分別引(yǐn)出本機組的(de)透平油供、排油總(zǒng)管(guǎn),再由支管接入(rù)機組的軸(zhóu)承和調速係統的油槽(油箱)。管(guǎn)網中在(zài)油處理室和機組段總管上預留有(yǒu)活接頭和(hé)軟管的(de)連接處,方便在管係中串連注、排油或淨油設備。而油處理室中各(gè)油桶的進油和排油支管上未設(shè)置相關的臨時接口。見圖2、圖3所示。

透平油係統還設置了一根由裝卸場引入油處理(lǐ)室的透平油庫補油管,便於油罐車從裝卸場通過自流或泵壓直接(jiē)給油庫補充新油。透平油事故油池外(wài)設(shè)置一根排(pái)油管直接引至裝卸場處,便於將事故油池中的廢油泵入油罐車中轉移、處理。

2.2透平油係統的任務

水電廠透平油係統(tǒng)的任務主要包含(hán)以下幾方麵:(1)接受新油;(2)儲(chǔ)備淨油;(3)給用油(yóu)設備充油(yóu);(4)向運行設備添油補油;(5)從(cóng)設備中排出(chū)汙油;(6)汙油(yóu)的淨化處理;(7)油品的監督與維護;(8)廢油的收集與保存。透平油庫中應經常備有(yǒu)一定數量的質量合格的備用油,以便保(bǎo)證(zhèng)水輪發電設備的安全經濟運行。備用油的量(liàng)應按照好大機組的(de)擁有量的110%來確定。

3透平油處(chù)理高壓渦街流量計改造背景

該水電廠於2013年5月至6月完成全(quán)廠4台機組的投產運行。在機組檢(jiǎn)修期間複核計算、統計每台機組實際用油(yóu)量如表(biǎo)1所(suǒ)示。

由(yóu)表1可知,單台機組運行所需總油量約為(wéi)37.6m3,其中(zhōng)各軸承所需油量約為(wéi)24m3,均超出設計計算總油量。機組運行所需總油量超出(chū)一個運行油桶的總容積(jī),至少需用2個油桶來盛放。為保證機組各軸承用油和調速(sù)係統用油的(de)油品質量,機組排油時將各軸承所用透平油(yóu)(約為(wéi)24m3)排至一個運行油桶中,將調(diào)速係統所用透(tòu)平油(約為13.6m3)排至另一個(gè)運行油(yóu)桶中(zhōng),避免混合造成油(yóu)質化驗指標(biāo)不滿足用油設(shè)備的要求。

透平油係統(tǒng)配(pèi)備了壓力濾油機和真空濾油機等淨化處理設備。壓力濾(lǜ)油機主要淨化油中的機(jī)械雜質和(hé)吸附分(fèn)離少量水分,型號為(wéi)LY-100和LY-150兩種,處理流量分別為6m3/h和9m3/h;真(zhēn)空濾油機主要為了使透平油到達除水脫氣的目的,型號為ZJCQ-9,處理流量為9m3/h。油處理(lǐ)室中僅在機組透平油供、回油總管(guǎn)上預留(liú)連接濾油(yóu)機的臨(lín)時接頭,每次(cì)僅可以接1台濾油機對(duì)1個運行油桶的透(tòu)平油進行過濾,過濾完畢後再對(duì)下一個運行油桶的透平油過濾(lǜ)。壓力濾油機過濾完畢後再換成真(zhēn)空過濾機按照上(shàng)述方法對2個盛放機組用油的運行油桶逐一過濾。加之投(tóu)產初期透平油係統高壓渦街流量計(jì)、軸(zhóu)承油槽、調速器油箱油(yóu)罐等(děng)設備運行環(huán)境和工作條件差,使得(dé)運行後排出的透平(píng)油油質含有大量雜質和水分,油淨化處理(lǐ)的難度更大(dà)。根據多(duō)次機組(zǔ)檢(jiǎn)修統計,壓力濾(lǜ)油(yóu)機完全處理1台機組排出的2個運行油(yóu)桶中的油量約需要27h,真空濾油機完全處理1台機(jī)組排出的2個運行油桶中的(de)油量約需要75h。再考慮濾油過程中高壓渦街流量計及濾油機轉接、設備停機檢查等環節,每台機組透平(píng)油的淨化處理,大約需要12~13工(gōng)作(zuò)日,滿足不了設計要求的(de)“透平油係統一般應配置壓力濾油機和真空濾油機,其容量應(yīng)在8h內能過濾一台好大(dà)機組油量”。

根據上級公司檢修管理辦(bàn)法,該水電廠機組小修標準工期為15~18d,機組透平油排、注油及淨化處理是水電機組檢修的標準項目。如果機組排出的透(tòu)平油油質較差,透平油淨化處理時間(jiān)占據了機組檢修工期的大部,往往引起小修機組無法(fǎ)按期交付電網調度的風險(xiǎn)。

檢(jiǎn)修期間需分別對各(gè)軸承和調(diào)速係(xì)統的透平油(yóu)用壓力濾油機和(hé)真空濾油機依(yī)次過濾處理。濾(lǜ)油機運行期間需(xū)安排(pái)至少2名檢修人員現地實時監控,且同一(yī)時段僅能(néng)操作1台濾油機,人員的工作效能較低。濾油機運行中產生巨大的噪音和大量油霧,檢修人員工作環境*為惡劣,為保證檢修進度還需要“白加(jiā)黑”兩班倒的工作方式,工作(zuò)時間長、勞動強度大,嚴重損害檢修人員的(de)身體健康。

4改造效果(guǒ)

4.1高壓渦街流量計改造方式

該(gāi)水電廠在地衣輪機組檢修結束後針對上述弊端,結合(hé)透平油處理室油高壓渦街流量計布置的現狀,利用無機組檢修(xiū)工作的汛期期間,對(duì)油處理室中油(yóu)處理高壓渦街流量計進行改造。具體改造內容為:將各油桶的進油和排(pái)油支管球(qiú)閥後增(zēng)加設置相關的臨時接口,便於油處(chù)理設備通過活接頭(tóu)和軟管直接與各個油桶單好連接,可不受機組透平油供油、回油總管的臨時連接口限製。在支管上增設的臨時接口後各增加一個球閥,以便於將油桶中(zhōng)的油路切斷而進行臨時接頭和軟管的連接。具體改造高(gāo)壓渦街流量計效(xiào)果見圖4、圖5所示。

透平(píng)油處理工作管理要求也因為設備(bèi)改變而對照施策:在油處(chù)理(lǐ)工作結束後,需將油處理室中所有原設計和新增閥門可靠(kào)關閉,將所有臨(lín)時接口處用蒙(méng)板和密封墊進行可靠密封(fēng)、防護,同時(shí)保證高壓渦(wō)街流量計通道完整,不得存在缺口,以(yǐ)免造成跑油。高壓渦街流(liú)量計改造前後透平(píng)油係統圖對比如圖6、圖7所示。

4.2功能優化(huà)效果

(1)改造後,各個(gè)油(yóu)桶的油處(chù)理工作實現互不影響的效果。油桶排(pái)油支管的臨時接口兩端的球閥都是近油桶側的閥門,油桶進油支管的臨時接口ding部的球閥為近油桶側的閥門。油桶需進行油過濾工作(zuò)時,僅需將濾油機的進油管接在該油桶排油支管新增的臨時接口上(shàng),同時濾油機的出油(yóu)管連接在該油桶進油支管新增的臨時接口上,然後分別打開進油支管和排油(yóu)支管新增臨時接口(kǒu)ding部(bù)的(de)近(jìn)油桶側球閥,即可開始形成循環油路進行油桶內的(de)透平油過(guò)濾。同(tóng)時未改變各個油桶中透(tòu)平油的互相倒換、轉移功能。

(2)改造後,單(dān)個油桶內透平油的過濾和轉移工作中需操作的閥門(mén)減少(僅需操作2個支管上小通徑的閥門),*大地簡化操作流程。改造前,每個油桶的油必須流入油處理室中的機組透平油供油和回油總管上,才(cái)能再次經(jīng)支管閥門進入相應油桶,好少要操作四個閥門(mén)(包括總管(guǎn)上臨時接口的大通(tōng)徑閥門)。

(3)改造後,油庫中各個(gè)油桶的透平油在處(chù)理過程中,發生竄(cuàn)油(yóu)至機組透平油供油、回油總管和(hé)各台機(jī)機組段供排油管網的概率大大降低,保證其他非檢修機組及運(yùn)行設備的安全(quán)。改造前(qián),進行(háng)油處理時油流必須流經油處理(lǐ)室中的機組透平油供(gòng)油和回油總管,而油處(chù)理室(shì)中的機(jī)組透平油(yóu)供油和回油總管與縱貫全廠的機組(zǔ)供、排油兩根幹管僅有一個球閥進行截止,該(gāi)閥(fá)門(mén)如果操作失誤未關閉或關閉不嚴密等異常情況,必然造成竄油至機組透平油供油、回油總(zǒng)管和(hé)各台機(jī)機組段(duàn)供排油管網,引發不安全事件。改造後,進行油處理時,油流僅流經支管,支管(guǎn)和總管之間有一個球閥截止,總管與幹管還有一個球閥截止,多了一道防護,*大提高了設備的可(kě)靠性。

(4)改造後,*大(dà)提(tí)高了透平油淨化處理的工作效率,好大(dà)限(xiàn)度降低了(le)檢修人(rén)員的勞動強度,減少了暴露在惡劣工(gōng)作環境下的時間,把(bǎ)對人員身體健康的影響降到了好(hǎo)低。同(tóng)時降低該項目(mù)檢修工作難度,提高(gāo)了檢修(xiū)可(kě)靠性,節(jiē)約了檢修人工成本和檢修費用,實現降(jiàng)本增效。檢修(xiū)過程中,機組排出的各(gè)軸承用油(yóu)和調速係統用油分別盛放在不同的運行油桶中,開始濾油時,一個運行油桶接壓力濾油機進行過濾,同時另一個運行油桶接真空濾油機進行過濾,待2個油桶*1種濾油設備過濾完畢後,直接交換後(hòu)繼續同時過濾,將節約(yuē)60%左右的工作時間(jiān)。同樣安排的2名檢修人員現地可同時操控(kòng)2台濾油機(jī),也提高了工作效能。

該電廠透平油係統高壓渦街流量計(jì)改造後,設備運行(háng)至今,未發生過工作人(rén)員誤操作(zuò)的事故,未發生竄油或跑(pǎo)冒(mào)滴漏等異常情況,未發生因機組透平油淨化(huà)處理導(dǎo)致機組檢修工期未按時(shí)完成的管理風險,證明改造是成功的,達到了預期的所有目的。

5結束語

設計正確、布局合理(lǐ)的油係統,不僅能提高電站(zhàn)運行的可靠(kào)性、經(jīng)濟性和縮短檢修期,而且對運行的靈活性以及管(guǎn)理方便(biàn)等方麵提供良(liáng)好的條件。該水電廠(chǎng)通過對透平油係(xì)統(tǒng)高壓渦街流量計的改造,改進不合(hé)理設計之處,優化設備運行功能,取得良(liáng)好的安全效益和經(jīng)濟效益,值得其他同(tóng)類型水電廠借鑒,值得在行業內推廣。

上一篇:高溫渦街流量計的原(yuán)理工作流程與運行參數及常見問題處理

下(xià)一篇:管(guǎn)道式渦街流量計在造氣(qì)吹風氣餘熱回收項目的改造與應用