基於(yú)智能型汙水(shuǐ)流量計的電*幹擾信號仿真研究

點擊次(cì)數:2299 發布時間:2021-08-19 08:00:56

摘要:傳統智能型汙水流量計在消除微分幹擾時大多數采用在硬件(jiàn)電路(lù)上消除或(huò)者避開微分幹擾時段進行采樣,很少研究影響幹擾的原因(yīn)。基於真實電(diàn)*情況,建立電*回路測量模型並基於模型進行電*信號仿真,研究了傳感器參(cān)數和電*參數變化對微分幹擾(rǎo)的影響。 結果表明,當參數取值不同時尖峰(fēng)幹擾也不相同,從而為(wéi)研究和消除幹擾減小測量誤差提供理(lǐ)論依據。

智(zhì)能型(xíng)汙水流量計是基於法拉*電磁感應定(dìng)律的流量儀表, 主要由傳感器和變(biàn)送器組成,傳(chuán)感器將待(dài)測流體轉換成(chéng)電信號,變送器對電信號進行(háng)一係列的處理轉換成實際對應的流量。 理想情況下電*上感應出的電勢與流體流速成正比, 但(dàn)在實際中電*信號摻雜許多幹擾信號,主要(yào)的幹擾(rǎo)為微分(fèn)幹擾、同向幹擾、工頻幹擾(rǎo)、共模幹擾、串模幹擾、漿液幹擾和*化幹擾(rǎo)等。 為確保流量計測量準確性須對幹擾進行抑製, 如采用交流勵磁克服*化幹擾、高共模抑製比差分放大器克服共模幹擾、勵磁頻率為工頻整數倍克服工頻幹擾、良(liáng)好接地技術和(hé)靜電屏蔽克服串模幹擾(rǎo)、漿(jiāng)液噪聲符合 1 / f 特性可通過(guò)提高勵磁頻(pín)率加以克(kè)服。

經(jīng)上述(shù)信號處(chù)理方法之後電*上(shàng)主要的幹擾為微分(fèn)幹擾。 當(dāng)采用交流勵磁時(shí),由於存在勵磁線圈(quān)等效電感,勵磁切換過程中勵磁電(diàn)流存(cún)在漸變過程,在這一過程中磁感應強度處於非穩定狀態,變化的磁場穿過由被測流(liú)體、測量電*、電*引出線和變送器共同組成的閉合回路, 實際(jì)中該(gāi)回路不可能與磁力線保持平(píng)行,此時勵磁(cí)線圈相當於變壓器的初級線圈,閉(bì)合回路等價於(yú)隻有一匝(zā)的次級線圈且回路大小可等效為回路電感。 根據“變壓器效應”會產生一個尖峰即微分(fèn)幹(gàn)擾疊加在電*上,影(yǐng)響流量的測量。

1 微分(fèn)幹擾相關研究(jiū)

當前國內外許多專家學者對微分(fèn)噪聲消除做了大量研究,周真等(děng)提出建立電*間信號數學(xué)模型的方法(fǎ),成功分(fèn)離(lí)交流微分幹擾信號和直流流量信號,分離後的幹擾信號經過濾波器濾除;何小克提出數模混合*優相關濾波法,方波勵磁(cí)時微分信號和參考信號相(xiàng)乘後通過低(dī)通濾波(bō)器,其值為零消除幹擾(rǎo),正弦波勵磁時幹擾信號與流量信號相位相差 90°互相關函數為零(líng)特性消除幹(gàn)擾,但文中(zhōng)並未考慮參考信號帶來的(de)誤差影響,需要額外引入補償裝置修(xiū)正誤差;付(fù)振江利用相敏解調技術,施加與流量信號基波同頻的解調(diào)方波控製信號使解調後的幹擾波形麵(miàn)積大(dà)小相(xiàng)等方向(xiàng)相反平均(jun1)值為(wéi)零(líng);李飛采用變送器調零法,調整電位器的中心觸點找到(dào)一個平衡(héng)點(diǎn)使兩個回(huí)路電流抵消(xiāo)消除幹擾;周美蘭等

提出在硬件電路上加(jiā)入模擬開關, 幹擾尖(jiān)峰到來時斷開模擬(nǐ)開關避(bì)免幹擾進(jìn)入後級(jí)電路,尖峰過去重新打開模擬開關;K.Saito 等提(tí)出漂移校正(zhèng)法,先以(yǐ)高勵磁頻率(lǜ)進行勵磁,在勵磁過程中插入低勵磁(cí)頻率(lǜ)提取用於漂移校正的(de)非固定微分(fèn)噪聲分量,但在插入的低勵磁頻率段漿液噪聲較(jiào)大(dà)且很難將漿液噪(zào)聲與(yǔ)流量信號分離,此時的校正因子非單純的非固定噪聲分量,改進措施是長時間取平均值得到穩定因(yīn)子。 傳統方法是同步采樣保(bǎo)持法,即在磁場穩定階段采樣。 其他消除幹擾的方(fāng)法有設置幹擾補償(cháng)機(jī)構、控製勵磁電流變化率減小幹擾幅值、矩形波(bō)代替梯(tī)形波、希爾伯特黃變換結合傅裏葉變換和程控增益技(jì)術等。經上述對現有的文(wén)獻分析與總結可知, 當前消除微分噪聲主(zhǔ)要從信號處理方(fāng)麵入手,並未對影響噪聲的因素加以(yǐ)研究(jiū)。 本文建立電(diàn)*測量回路等效模型(xíng),給出仿真模型搭建、參數取值(zhí)和仿真結(jié)果分析。

2 電*測量回路模(mó)型建立

2.1 測量回路等效模型

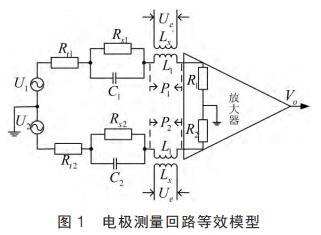

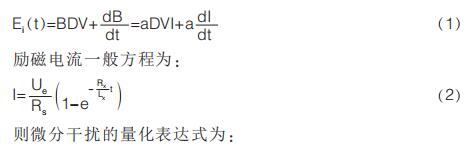

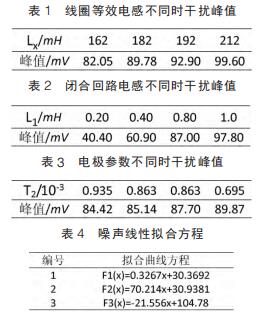

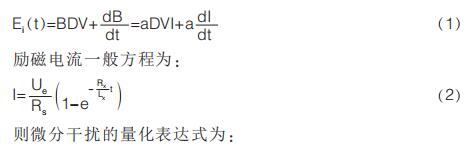

測量(liàng)電*與流體(tǐ)介質接觸時會發生電化學反應在電*-溶液界(jiè)麵形成阻抗,通常由(yóu)法拉*阻抗與雙電(diàn)層電容並聯組(zǔ)成。 法拉*過程分為電荷傳遞過程和擴散過程,相應的法拉*阻(zǔ)抗由電荷傳遞電阻與擴散阻抗(kàng)串聯組成。一般智能型汙水流量計的勵磁頻(pín)率大於1Hz,而擴散阻抗(kàng)發生在更低頻率內,不考慮擴散過程,電*等效阻抗為電荷傳遞(dì)電阻與雙電層電(diàn)容並聯後再與電*接觸(chù)電阻串聯。 基(jī)於電*阻抗建立的電*等效測(cè)量回路如圖 1 所示。圖中:Rs1 和 Rs2 為電荷傳遞(dì)電阻;C1 和 C2 為雙電層電容;Rt為兩(liǎng)個測量(liàng)電*間的接觸電阻滿(mǎn)足 Rt=Rt1+Rt2;Lx 為勵磁線圈(quān)等效電感;L1 為閉合回路等效(xiào)電(diàn)感;R1 和 R2 為(wéi)放大器輸入電阻;P1和 P2 為由(yóu)“變壓器效應”疊加在測量電*上的微分(fèn)幹擾;U1 為流體切割磁力線產生的感應(yīng)電勢;Ue 為勵磁電(diàn)壓。 假設磁感應(yīng)強度由勵磁電流決定且成正(zhèng)比關係(xì)即 B=aI,忽略串模等幹擾則電*間電壓為感應電勢與微分幹擾的疊加(jiā),基本方程如下:

2.2 參數取值

電*上的感應電動勢在沒有經過放大之前一般很小, 取值在幾毫(háo)伏到(dào)幾百毫伏之內,本次仿真中流速感應電勢取 10mV。放大器的輸入電阻遠遠大於內阻,文獻中給出(chū)電荷傳遞電阻為 Rs=50Ω。 電*接觸電阻與溶液電導率有關一般取 Rt=15kΩ。雙電 層 電 容 C1=20μF。 將各(gè)參數值代入到式(7)中,可得 k1=0.998,T1=0.001,T=9.9×10-4。 理想情況兩個(gè)電*參數取值相等, 實際中兩者會存在差異對於電* B 可 取 K1=0.997,T1=9.75×10-4,T2=9.74×10-4。

3 基於 MATLAB 的電*信號仿(fǎng)真

3.1 仿(fǎng)真模型

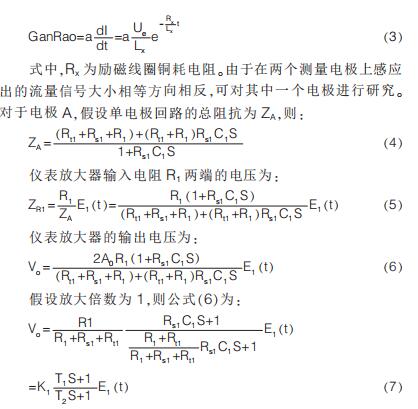

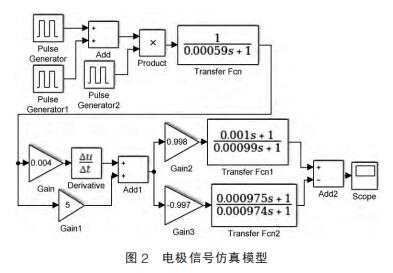

本文基於 Matlab 中 Siumlink 對電*信號進行仿真,勵磁方式為三值(zhí)波勵(lì)磁,勵磁頻率 f=25Hz,傳感器(qì)參(cān)數 D=40mm、Rx=88.8Ω、Lx=162mH,勵(lì)磁(cí)係統參(cān)數(shù) Ue=100V、穩(wěn)態電(diàn)流(liú) I0=200mA。基於電*測量回路搭(dā)建的仿真模型如圖 2 所示,圖中(zhōng)信號模塊 pulsGenerator 通過加法器、乘法器得到勵磁電流。由(yóu)公式(1),在(zài)固定流速下感(gǎn)應電勢與(yǔ)勵(lì)磁電流成正比,通過增加 Gain1 模塊得到感應電勢信號(hào)。 對勵磁電流進行求導即(jí)經(jīng)模塊 Derivative 得到微分噪聲, 其中(zhōng) Gain 值與 Lx 和 L1 相關。 感應電勢與噪聲經Add1 疊加之後得(dé)到電*信號 E1(t)。 scope 觀察輸出信號(hào)波形。仿真波形(xíng)和真實波形如圖 3 所示。 將傳感器(qì)參數代入到勵磁電流穩態調節時間公式中,得電流上升時間為 360μs,測得實際上升時間為 390μs,兩者(zhě)相差(chà)不大,驗證了仿真模型的正確性。

3.2 仿真實驗

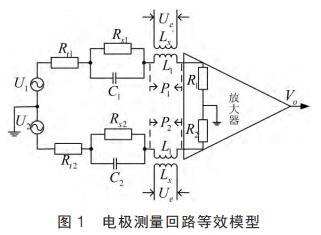

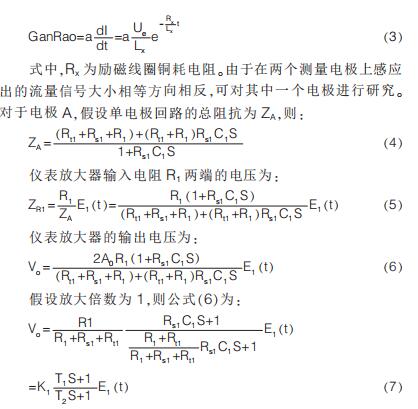

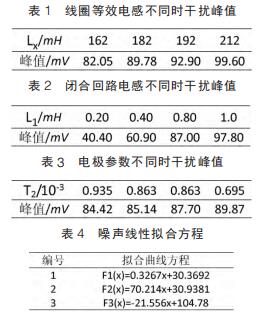

仿真試(shì)驗中,設(shè)定線圈(quān)等效電感取值範圍為 162~212mH,間隔 10mH;閉合回路等效電感範圍 0.2~1mH,間隔為 0.2mH;雙電層電容、接觸電阻隨流體電導率變化而變化,電導率(lǜ)增大接觸電阻和雙電層電容減小而電荷傳遞(dì)電阻增大。可設定電(diàn)*接觸電阻、雙電層電容和電荷傳遞電(diàn)阻範圍分別為 5~15kΩ、10~20μF 和50~60Ω,由公式(7)知(zhī),可用 T2 表(biǎo)示上述三者關係。 仿真參(cān)數取值不同情(qíng)況下,通過 MATLAB 工(gōng)具(jù)箱(xiāng)對(duì)仿真測量得到的幹擾峰值進行曲線擬合畫出相應的曲線圖。 其中仿真數據和相對應的(de)曲線方(fāng)程如表 1~表 4 所示,曲線圖如圖 4~圖 6。

3.3 仿真結果(guǒ)分析

圖 4 為改變勵磁線圈等效電感其它值保持不變時測(cè)得的幹擾結果,可以看出,當線圈等效電感取值不同時,幹擾峰值存在(zài)變化,電感(gǎn)越大線圈中電流上升(下降)時間越長,微(wēi)分幹擾越大。圖 5 為改變測量回路等效電感即等價於(yú)改變(biàn)交變磁力線穿過測量回路等效麵積時測得的幹擾結果, 隨著值增大幹擾呈逐漸(jiàn)增大(dà)的(de)趨勢。 因此要避免電*走線偏離,盡量保持回路與磁力線平行以減小幹擾。

圖 6 為電*等效阻抗值變化時測得的幹擾結果, 當溶液電導率改變時(shí)電*等效阻(zǔ)抗值變化, 同樣會對微分噪聲產生(shēng)較大影響。 電導(dǎo)率越大幹(gàn)擾峰值越小。

4 結束語(yǔ)

本文運用 MATLAB 仿真軟件對智能型汙水流量計電*信號進行建模仿真,通過該模型分析勵磁線圈(quān)等效(xiào)電感、閉合回路和電*等效阻(zǔ)抗(kàng)取值(zhí)變化情況下(xià)微分幹擾變化, 得到影響微分幹擾原因, 從而為後續研究及消除幹擾(rǎo)得到(dào)真實流量信號減小(xiǎo)測量誤(wù)差提供理論依據。

智能型電磁汙水流量計和(hé)超聲流量計在(zài)汙水處理廠的應用 智能型汙水流量計勵(lì)磁控製方案設計 基於智能型汙水流量計的電*幹擾信號仿(fǎng)真研究 詳談智能型汙(wū)水流量計*次運(yùn)用在尿素水解(jiě)係(xì)統中的應用 智能汙水處理流量計輸出信號出現波動的三個*常見原因 **需求對智能(néng)汙水流量計流量設備的影響(xiǎng)力很強 智能型汙水流(liú)量計,汙水流量(liàng)計量表(biǎo) 關(guān)於智能汙水流量計的運行原理及應用領域解析 智能型汙水流量計,耐腐蝕汙水流量計 智能(néng)型汙水流量計,電鍍汙水流(liú)量計(jì) 智能型電磁汙水處(chù)理流量計運行中存在(zài)的主要問題及處理方法 智能型汙水流量計(jì),汙水(shuǐ)管道流(liú)量測量儀器 智(zhì)能(néng)型汙水流量(liàng)計價格 智能型汙水流量計 智(zhì)能型汙水流量(liàng)計,電廠汙水流(liú)量計 智能型汙(wū)水流量計,汙水流量(liàng)計生產廠家 智能型(xíng)汙水流量計,市政汙水流量計

智(zhì)能型(xíng)汙水流量計是基於法拉*電磁感應定(dìng)律的流量儀表, 主要由傳感器和變(biàn)送器組成,傳(chuán)感器將待(dài)測流體轉換成(chéng)電信號,變送器對電信號進行(háng)一係列的處理轉換成實際對應的流量。 理想情況下電*上感應出的電勢與流體流速成正比, 但(dàn)在實際中電*信號摻雜許多幹擾信號,主要(yào)的幹擾(rǎo)為微分(fèn)幹擾、同向幹擾、工頻幹擾(rǎo)、共模幹擾、串模幹擾、漿液幹擾和*化幹擾(rǎo)等。 為確保流量計測量準確性須對幹擾進行抑製, 如采用交流勵磁克服*化幹擾、高共模抑製比差分放大器克服共模幹擾、勵磁頻率為工頻整數倍克服工頻幹擾、良(liáng)好接地技術和(hé)靜電屏蔽克服串模幹擾(rǎo)、漿(jiāng)液噪聲符合 1 / f 特性可通過(guò)提高勵磁頻(pín)率加以克(kè)服。

經(jīng)上述(shù)信號處(chù)理方法之後電*上(shàng)主要的幹擾為微分(fèn)幹擾。 當(dāng)采用交流勵磁時(shí),由於存在勵磁線圈(quān)等效電感,勵磁切換過程中勵磁電(diàn)流存(cún)在漸變過程,在這一過程中磁感應強度處於非穩定狀態,變化的磁場穿過由被測流(liú)體、測量電*、電*引出線和變送器共同組成的閉合回路, 實際(jì)中該(gāi)回路不可能與磁力線保持平(píng)行,此時勵磁(cí)線圈相當於變壓器的初級線圈,閉(bì)合回路等價於(yú)隻有一匝(zā)的次級線圈且回路大小可等效為回路電感。 根據“變壓器效應”會產生一個尖峰即微分(fèn)幹(gàn)擾疊加在電*上,影(yǐng)響流量的測量。

1 微分(fèn)幹擾相關研究(jiū)

當前國內外許多專家學者對微分(fèn)噪聲消除做了大量研究,周真等(děng)提出建立電*間信號數學(xué)模型的方法(fǎ),成功分(fèn)離(lí)交流微分幹擾信號和直流流量信號,分離後的幹擾信號經過濾波器濾除;何小克提出數模混合*優相關濾波法,方波勵磁(cí)時微分信號和參考信號相(xiàng)乘後通過低(dī)通濾波(bō)器,其值為零消除幹擾(rǎo),正弦波勵磁時幹擾信號與流量信號相位相差 90°互相關函數為零(líng)特性消除幹(gàn)擾,但文中(zhōng)並未考慮參考信號帶來的(de)誤差影響,需要額外引入補償裝置修(xiū)正誤差;付(fù)振江利用相敏解調技術,施加與流量信號基波同頻的解調(diào)方波控製信號使解調後的幹擾波形麵(miàn)積大(dà)小相(xiàng)等方向(xiàng)相反平均(jun1)值為(wéi)零(líng);李飛采用變送器調零法,調整電位器的中心觸點找到(dào)一個平衡(héng)點(diǎn)使兩個回(huí)路電流抵消(xiāo)消除幹擾;周美蘭等

提出在硬件電路上加(jiā)入模擬開關, 幹擾尖(jiān)峰到來時斷開模擬(nǐ)開關避(bì)免幹擾進(jìn)入後級(jí)電路,尖峰過去重新打開模擬開關;K.Saito 等提(tí)出漂移校正(zhèng)法,先以(yǐ)高勵磁頻率(lǜ)進行勵磁,在勵磁過程中插入低勵磁(cí)頻率(lǜ)提取用於漂移校正的(de)非固定微分(fèn)噪聲分量,但在插入的低勵磁頻率段漿液噪聲較(jiào)大(dà)且很難將漿液噪(zào)聲與(yǔ)流量信號分離,此時的校正因子非單純的非固定噪聲分量,改進措施是長時間取平均值得到穩定因(yīn)子。 傳統方法是同步采樣保(bǎo)持法,即在磁場穩定階段采樣。 其他消除幹擾的方(fāng)法有設置幹擾補償(cháng)機(jī)構、控製勵磁電流變化率減小幹擾幅值、矩形波(bō)代替梯(tī)形波、希爾伯特黃變換結合傅裏葉變換和程控增益技(jì)術等。經上述對現有的文(wén)獻分析與總結可知, 當前消除微分噪聲主(zhǔ)要從信號處理方(fāng)麵入手,並未對影響噪聲的因素加以(yǐ)研究(jiū)。 本文建立電(diàn)*測量回路等效模型(xíng),給出仿真模型搭建、參數取值(zhí)和仿真結(jié)果分析。

2 電*測量回路模(mó)型建立

2.1 測量回路等效模型

測量(liàng)電*與流體(tǐ)介質接觸時會發生電化學反應在電*-溶液界(jiè)麵形成阻抗,通常由(yóu)法拉*阻抗與雙電(diàn)層電容並聯組(zǔ)成。 法拉*過程分為電荷傳遞過程和擴散過程,相應的法拉*阻(zǔ)抗由電荷傳遞電阻與擴散阻抗(kàng)串聯組成。一般智能型汙水流量計的勵磁頻(pín)率大於1Hz,而擴散阻抗(kàng)發生在更低頻率內,不考慮擴散過程,電*等效阻抗為電荷傳遞(dì)電阻與雙電層電(diàn)容並聯後再與電*接觸(chù)電阻串聯。 基(jī)於電*阻抗建立的電*等效測(cè)量回路如圖 1 所示。圖中:Rs1 和 Rs2 為電荷傳遞(dì)電阻;C1 和 C2 為雙電層電容;Rt為兩(liǎng)個測量(liàng)電*間的接觸電阻滿(mǎn)足 Rt=Rt1+Rt2;Lx 為勵磁線圈(quān)等效電感;L1 為閉合回路等效(xiào)電(diàn)感;R1 和 R2 為(wéi)放大器輸入電阻;P1和 P2 為由(yóu)“變壓器效應”疊加在測量電*上的微分(fèn)幹擾;U1 為流體切割磁力線產生的感應(yīng)電勢;Ue 為勵磁電(diàn)壓。 假設磁感應(yīng)強度由勵磁電流決定且成正(zhèng)比關係(xì)即 B=aI,忽略串模等幹擾則電*間電壓為感應電勢與微分幹擾的疊加(jiā),基本方程如下:

2.2 參數取值

電*上的感應電動勢在沒有經過放大之前一般很小, 取值在幾毫(háo)伏到(dào)幾百毫伏之內,本次仿真中流速感應電勢取 10mV。放大器的輸入電阻遠遠大於內阻,文獻中給出(chū)電荷傳遞電阻為 Rs=50Ω。 電*接觸電阻與溶液電導率有關一般取 Rt=15kΩ。雙電 層 電 容 C1=20μF。 將各(gè)參數值代入到式(7)中,可得 k1=0.998,T1=0.001,T=9.9×10-4。 理想情況兩個(gè)電*參數取值相等, 實際中兩者會存在差異對於電* B 可 取 K1=0.997,T1=9.75×10-4,T2=9.74×10-4。

3 基於 MATLAB 的電*信號仿(fǎng)真

3.1 仿(fǎng)真模型

本文基於 Matlab 中 Siumlink 對電*信號進行仿真,勵磁方式為三值(zhí)波勵(lì)磁,勵磁頻率 f=25Hz,傳感器(qì)參(cān)數 D=40mm、Rx=88.8Ω、Lx=162mH,勵(lì)磁(cí)係統參(cān)數(shù) Ue=100V、穩(wěn)態電(diàn)流(liú) I0=200mA。基於電*測量回路搭(dā)建的仿真模型如圖 2 所示,圖中(zhōng)信號模塊 pulsGenerator 通過加法器、乘法器得到勵磁電流。由(yóu)公式(1),在(zài)固定流速下感(gǎn)應電勢與(yǔ)勵(lì)磁電流成正比,通過增加 Gain1 模塊得到感應電勢信號(hào)。 對勵磁電流進行求導即(jí)經(jīng)模塊 Derivative 得到微分噪聲, 其中(zhōng) Gain 值與 Lx 和 L1 相關。 感應電勢與噪聲經Add1 疊加之後得(dé)到電*信號 E1(t)。 scope 觀察輸出信號(hào)波形。仿真波形(xíng)和真實波形如圖 3 所示。 將傳感器(qì)參數代入到勵磁電流穩態調節時間公式中,得電流上升時間為 360μs,測得實際上升時間為 390μs,兩者(zhě)相差(chà)不大,驗證了仿真模型的正確性。

3.2 仿真實驗

仿真試(shì)驗中,設(shè)定線圈(quān)等效電感取值範圍為 162~212mH,間隔 10mH;閉合回路等效電感範圍 0.2~1mH,間隔為 0.2mH;雙電層電容、接觸電阻隨流體電導率變化而變化,電導率(lǜ)增大接觸電阻和雙電層電容減小而電荷傳遞(dì)電阻增大。可設定電(diàn)*接觸電阻、雙電層電容和電荷傳遞電(diàn)阻範圍分別為 5~15kΩ、10~20μF 和50~60Ω,由公式(7)知(zhī),可用 T2 表(biǎo)示上述三者關係。 仿真參(cān)數取值不同情(qíng)況下,通過 MATLAB 工(gōng)具(jù)箱(xiāng)對(duì)仿真測量得到的幹擾峰值進行曲線擬合畫出相應的曲線圖。 其中仿真數據和相對應的(de)曲線方(fāng)程如表 1~表 4 所示,曲線圖如圖 4~圖 6。

3.3 仿真結果(guǒ)分析

圖 4 為改變勵磁線圈等效電感其它值保持不變時測(cè)得的幹擾結果,可以看出,當線圈等效電感取值不同時,幹擾峰值存在(zài)變化,電感(gǎn)越大線圈中電流上升(下降)時間越長,微(wēi)分幹擾越大。圖 5 為改變測量回路等效電感即等價於(yú)改變(biàn)交變磁力線穿過測量回路等效麵積時測得的幹擾結果, 隨著值增大幹擾呈逐漸(jiàn)增大(dà)的(de)趨勢。 因此要避免電*走線偏離,盡量保持回路與磁力線平行以減小幹擾。

圖 6 為電*等效阻抗值變化時測得的幹擾結果, 當溶液電導率改變時(shí)電*等效阻(zǔ)抗值變化, 同樣會對微分噪聲產生(shēng)較大影響。 電導(dǎo)率越大幹(gàn)擾峰值越小。

4 結束語(yǔ)

本文運用 MATLAB 仿真軟件對智能型汙水流量計電*信號進行建模仿真,通過該模型分析勵磁線圈(quān)等效(xiào)電感、閉合回路和電*等效阻(zǔ)抗(kàng)取值(zhí)變化情況下(xià)微分幹擾變化, 得到影響微分幹擾原因, 從而為後續研究及消除幹擾(rǎo)得到(dào)真實流量信號減小(xiǎo)測量誤(wù)差提供理論依據。

下(xià)一篇:智能型(xíng)汙水流量計價格