廢油流量(liàng)計在高粘度(dù)變流速自適應(yīng)研究

點擊(jī)次(cì)數:1839 發布時間:2020-11-06 07:24:41

摘要:廢油(yóu)流(liú)量計應用十分廣泛,但是當被(bèi)測介質運動粘度較高時,渦輪流(liú)量傳感器儀表係數(shù)隨(suí)著流速的增加而變化(huà),波動較大,其變化規律呈現非線性。本文研究(jiū)了口徑為DN10的廢油流量計在流體介質粘(zhān)度為43.49cSt條件下其儀表係數隨流速變化(huà)的規律,通過在可變粘度標準裝置(zhì)進行的實驗,得到實驗數(shù)據,擬合出了高粘度廢油流量計(jì)流速修(xiū)正算法,運(yùn)用該算(suàn)法,可以將廢油流量計的儀表係(xì)數精(jīng)度由4.4%提高到0.83%,並對此算法了進行實驗驗證,證明了該算(suàn)法的有效性。

廢油流量計在(zài)流量測量領域有著非常廣泛的應用,可以用於(yú)工業油品測量(liàng),民用自來水測量以及科(kē)學計(jì)量。渦輪流量(liàng)傳(chuán)感器屬於速度(dù)式流量計,它的(de)工作原理是利用流體流動時(shí)產生的推力使廢油流量計渦輪葉片轉動,渦輪(lún)穩定轉速後,流體流過的(de)體積流量和(hé)渦輪(lún)的轉速成正比,以此來計算被測流體的體積(jī)流量。一般的,我們把廢油流量計單位時(shí)間內輸出的脈衝個數與實際流過流量的比值稱為廢(fèi)油流量計的儀表係(xì)數。渦輪流量傳感器需要在投(tóu)入使用前,在標準計(jì)量裝置上進行標定,即通過實驗計算出該渦輪流量傳感器的儀表係數。由此可見,渦輪流量(liàng)傳感器的儀表係數精確度直接影響著*終流量數據測算的精確度。

但是,經過國內外科研人員的(de)大量實驗證明,被測流體(tǐ)介質的粘度(dù)對廢油流量計測量時的儀表係數有著很(hěn)大(dà)的影響,當(dāng)被測介質為水或者低粘度介質(zhì)且流量(liàng)高於0.5L/s時,廢油流量計儀表係數基本保(bǎo)持恒定,但當被測介質粘度升高,儀表係數(shù)會一直隨著(zhe)粘度的增加而增加,尤其是當介質粘度高於50cSt時,其線(xiàn)性範圍(wéi)完全消失。在實際的流量(liàng)測量過(guò)程當中,測量高粘度油品介質時,很難保證(zhèng)介質流速(sù)恒定,一旦出現流量波動(dòng),廢油流量計就會產(chǎn)生較大誤差。所以,對廢(fèi)油流量計在高(gāo)粘度介質測(cè)量時不同流速下的儀表係數進行(háng)分析有非常重要的意(yì)義。

1實驗(yàn)裝置(zhì)

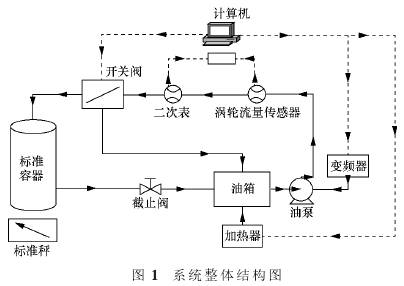

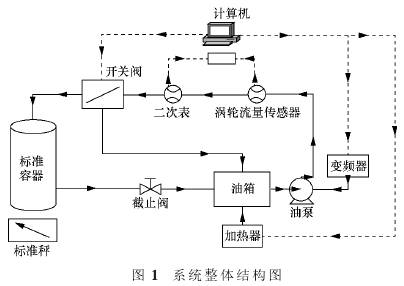

為研(yán)究廢油流(liú)量計在高粘度介質測量時(shí)不同流速下儀表係數的變化規律,使用中航工業4113計量(liàng)站可變粘度標準裝置進行實驗,該裝置被(bèi)測流體介質(zhì)為4050航空潤滑油,其(qí)有著很好(hǎo)的高低溫性能,正常使(shǐ)用溫度範圍為-40℃~200℃,短期可(kě)達220℃。管道內(nèi)潤滑油的流量大小由變頻油泵控製,變頻輸出電壓為380~650V,輸出功(gōng)率為(wéi)0.75~400kW,工作頻率為0~400Hz,它的主電路采用交-直(zhí)-交電路。在油箱儲(chǔ)罐(guàn)中內置加熱係統,可以對航空潤滑油進行加熱,以此來改變被測介質的粘度。對溫度的控製(zhì)使(shǐ)用可編程邏輯控製器,內置PID算法,由油箱中(zhōng)的溫(wēn)度傳感器、油箱中的加熱器以(yǐ)及控製器構成閉合(hé)溫度控製回路,保證油品介質(zhì)在管道(dào)內高速循環流動的同時(shí)溫度誤差不超過±1℃。該裝置可測流量範圍是(shì)0.5m3/h~70m3/h,可變(biàn)溫度範圍是-30℃~155℃,油溫控製的精(jīng)度為±5%,標準(zhǔn)秤的測(cè)量精度為0.02%,裝置不(bú)確定度(dù)為0.05%。裝置結構原理圖如圖(tú)1所示。

2實驗原理

該裝置(zhì)的測量原理是靜態稱重法,即在固定(dìng)的時間內,使用電(diàn)腦采集廢油流量計輸出脈衝個數(shù),同時(shí)將流過的流體全(quán)部引入到標準秤(chèng)中稱(chēng)重,除以對應密度來(lái)計算流過的真(zhēn)實體積流量,*終再(zài)用累積體積流量除以總脈衝個數計算出廢油流量計的儀表係數。

實驗開始前*先開啟油泵,使潤滑(huá)油在管道內勻速循環流動,根據已知的介質(zhì)粘度與溫度的對應關(guān)係表,選擇要測試的介質粘度所對(duì)應的溫度,然後開始對介質加熱,使裝置內的介質達到設定的溫度及(jí)其對應的粘度。實驗開始後,實驗員在上(shàng)位機(jī)電腦上點擊實驗開始,換向閥(fá)立即動作,流過廢油流量計的流體會全部引入到標準秤中,與(yǔ)此(cǐ)同時電腦開始計時並(bìng)采集(jí)渦輪流量傳感器的輸出脈衝數,經過一分鍾後停止,標準秤會自動上傳流體累積質量至上位機,上位機(jī)通過該介質溫度密度對應(yīng)表再計算出體積,再通過體積除以脈衝總個數得到儀表係數。在實驗過程中,係統計算機中的程序會記錄單次實驗持續的實驗時間、累積總脈(mò)衝數、累積質量流量、瞬時流量、流體當前溫度(dù)下的(de)密度、流體溫度等信息。

3實驗方案

實驗采用口徑為DN10的渦輪流量傳(chuán)感器,如圖3所示。實驗中選擇10℃進行實驗測試,對應的流體介質的粘度為43.49cSt。選(xuǎn)取0.3m3/h、0.5m3/h、0.7m3/h、0.9m3/h、1.1m3/h、1.3m3/h和1.5m3/h共7個流量點進行,實驗流量範圍為0.3m3/h到1.5m3/h。

實驗中每個(gè)流量點均進行3次測量,(j=1,2,3),3次測量的平(píng)均儀表(biǎo)係數作為此流量點的儀表係數Ki(i=1,2,3,4,5),各流量點儀表係數*小值與*大值的平均(jun1)值,作為傳感器的儀表係數。

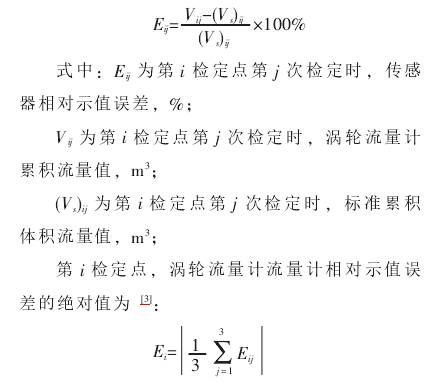

依照國標廢油流量計檢定(dìng)規程,累積流量的相對示值誤(wù)差為:

4實驗(yàn)數據和結果(guǒ)

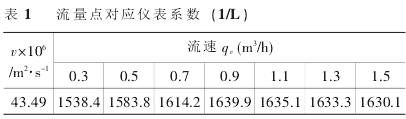

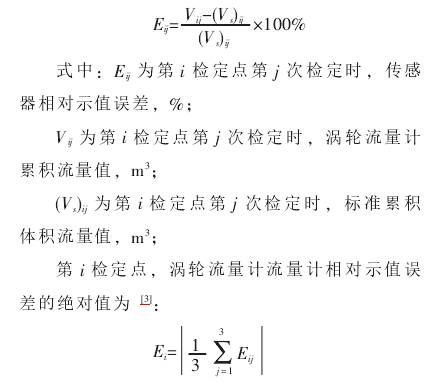

實驗測得(dé)在流體介(jiè)質的(de)粘度為43.49cSt條件下,DN10口徑的(de)渦輪流量傳感器在各個實驗(yàn)流量點的儀表係數Ki如表1所示。

使用(yòng)函數擬合軟件Originpro2017對所得數據進行擬合,Origin為OriginLab公司(sī)出品的較流(liú)行的專業函數繪(huì)圖軟件,是公認的簡單易學、操(cāo)作靈活、功能強(qiáng)大的軟件(jiàn),既可以滿(mǎn)足一般用戶的製圖需要(yào),也(yě)可以滿足高級用戶數據分析、函(hán)數擬合的需要。

使用Origin軟件中(zhōng)的四次多項式polynomial擬合公式,使用*小二乘(chéng)法,得到如下(xià)函數,其中流速為自(zì)變量X,儀表係數(shù)為(wéi)因變量Y:

Y=1486.9+86.9X+426.49X2-517.4X3+157.9X4

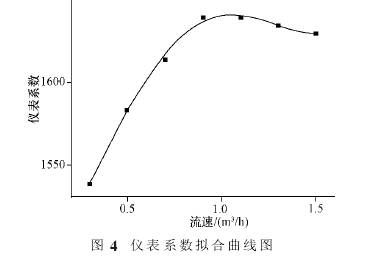

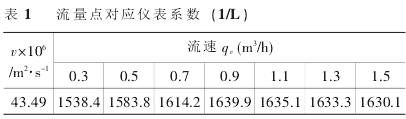

圖4為流量與儀表係數(shù)的擬合曲(qǔ)線圖。

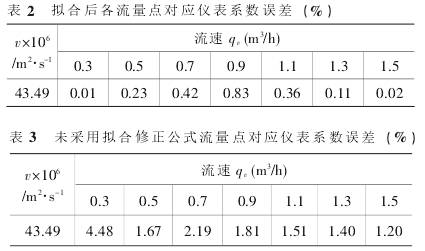

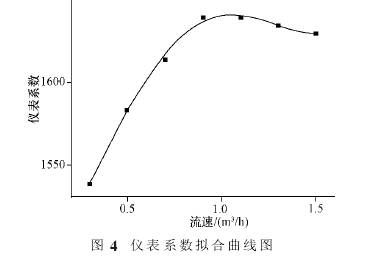

表2為(wéi)各對應(yīng)流量點的擬合後儀表係(xì)數(shù)的誤差。

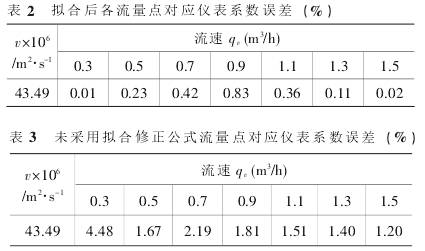

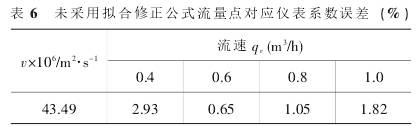

如果直接(jiē)采用各(gè)個流量點的儀表係數取平均(jun1)值得儀表係數為1610.68,表3為未采用擬合修正公式流量點對應儀表係數誤差。

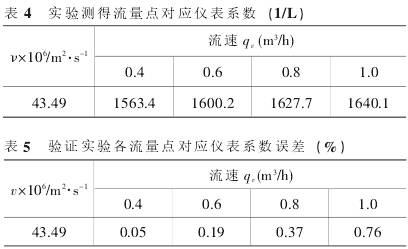

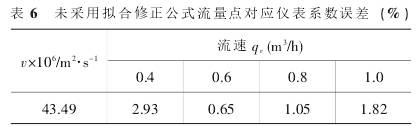

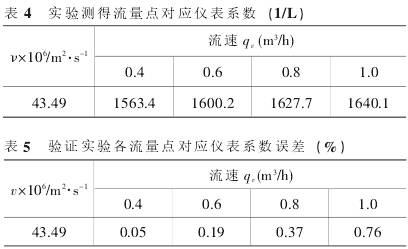

為證明該高粘度變流(liú)速(sù)自適應算法及公式的有效性,重新選取四個流量點:0.4m3/h、0.6m3/h、0.8m3/h、1.0m3/h對該公(gōng)式以及算法進(jìn)行(háng)精度(dù)驗證,得到表4數據,表5為各對應流(liú)量點的擬(nǐ)合後儀表係數的誤差。

實驗結果表明,經過這種高粘度變流速自適應算(suàn)法修正後,儀表係數精度提高到0.83%。如果(guǒ)隻是簡單將儀表係數取(qǔ)平均,*大誤差將(jiāng)達到4.4%。而且從修(xiū)正後儀表係數誤(wù)差值與未經(jīng)過修正儀表係數誤差值相比,基本(běn)各個流量(liàng)點精度都有較大的提升。

5結(jié)論

本文對(duì)高粘度下廢油流量(liàng)計在測量變流速流(liú)體介質時的儀表係(xì)數變化規律進行了(le)研究,在43.49cSt粘度條件下,使用DN10渦輪流量傳感器在0.3m3/h~1.5m3/h流速範圍內進行實驗,並提出一種高粘度變流速自適應算法,該高粘度變流速算法能夠將儀表係數精度由4.4%提高到0.83%,並對此進行了驗證,結果證明此算法確實能夠大幅提高廢油流量計的測量精度。

廢油流量計在(zài)流量測量領域有著非常廣泛的應用,可以用於(yú)工業油品測量(liàng),民用自來水測量以及科(kē)學計(jì)量。渦輪流量(liàng)傳(chuán)感器屬於速度(dù)式流量計,它的(de)工作原理是利用流體流動時(shí)產生的推力使廢油流量計渦輪葉片轉動,渦輪(lún)穩定轉速後,流體流過的(de)體積流量和(hé)渦輪(lún)的轉速成正比,以此來計算被測流體的體積(jī)流量。一般的,我們把廢油流量計單位時(shí)間內輸出的脈衝個數與實際流過流量的比值稱為廢(fèi)油流量計的儀表係(xì)數。渦輪流量傳感器需要在投(tóu)入使用前,在標準計(jì)量裝置上進行標定,即通過實驗計算出該渦輪流量傳感器的儀表係數。由此可見,渦輪流量(liàng)傳感器的儀表係數精確度直接影響著*終流量數據測算的精確度。

但是,經過國內外科研人員的(de)大量實驗證明,被測流體(tǐ)介質的粘度(dù)對廢油流量計測量時的儀表係數有著很(hěn)大(dà)的影響,當(dāng)被測介質為水或者低粘度介質(zhì)且流量(liàng)高於0.5L/s時,廢油流量計儀表係數基本保(bǎo)持恒定,但當被測介質粘度升高,儀表係數(shù)會一直隨著(zhe)粘度的增加而增加,尤其是當介質粘度高於50cSt時,其線(xiàn)性範圍(wéi)完全消失。在實際的流量(liàng)測量過(guò)程當中,測量高粘度油品介質時,很難保證(zhèng)介質流速(sù)恒定,一旦出現流量波動(dòng),廢油流量計就會產(chǎn)生較大誤差。所以,對廢(fèi)油流量計在高(gāo)粘度介質測(cè)量時不同流速下的儀表係數進行(háng)分析有非常重要的意(yì)義。

1實驗(yàn)裝置(zhì)

為研(yán)究廢油流(liú)量計在高粘度介質測量時(shí)不同流速下儀表係數的變化規律,使用中航工業4113計量(liàng)站可變粘度標準裝置進行實驗,該裝置被(bèi)測流體介質(zhì)為4050航空潤滑油,其(qí)有著很好(hǎo)的高低溫性能,正常使(shǐ)用溫度範圍為-40℃~200℃,短期可(kě)達220℃。管道內(nèi)潤滑油的流量大小由變頻油泵控製,變頻輸出電壓為380~650V,輸出功(gōng)率為(wéi)0.75~400kW,工作頻率為0~400Hz,它的主電路采用交-直(zhí)-交電路。在油箱儲(chǔ)罐(guàn)中內置加熱係統,可以對航空潤滑油進行加熱,以此來改變被測介質的粘度。對溫度的控製(zhì)使(shǐ)用可編程邏輯控製器,內置PID算法,由油箱中(zhōng)的溫(wēn)度傳感器、油箱中的加熱器以(yǐ)及控製器構成閉合(hé)溫度控製回路,保證油品介質(zhì)在管道(dào)內高速循環流動的同時(shí)溫度誤差不超過±1℃。該裝置可測流量範圍是(shì)0.5m3/h~70m3/h,可變(biàn)溫度範圍是-30℃~155℃,油溫控製的精(jīng)度為±5%,標準(zhǔn)秤的測(cè)量精度為0.02%,裝置不(bú)確定度(dù)為0.05%。裝置結構原理圖如圖(tú)1所示。

2實驗原理

該裝置(zhì)的測量原理是靜態稱重法,即在固定(dìng)的時間內,使用電(diàn)腦采集廢油流量計輸出脈衝個數(shù),同時(shí)將流過的流體全(quán)部引入到標準秤(chèng)中稱(chēng)重,除以對應密度來(lái)計算流過的真(zhēn)實體積流量,*終再(zài)用累積體積流量除以總脈衝個數計算出廢油流量計的儀表係數。

實驗開始前*先開啟油泵,使潤滑(huá)油在管道內勻速循環流動,根據已知的介質(zhì)粘度與溫度的對應關(guān)係表,選擇要測試的介質粘度所對(duì)應的溫度,然後開始對介質加熱,使裝置內的介質達到設定的溫度及(jí)其對應的粘度。實驗開始後,實驗員在上(shàng)位機(jī)電腦上點擊實驗開始,換向閥(fá)立即動作,流過廢油流量計的流體會全部引入到標準秤中,與(yǔ)此(cǐ)同時電腦開始計時並(bìng)采集(jí)渦輪流量傳感器的輸出脈衝數,經過一分鍾後停止,標準秤會自動上傳流體累積質量至上位機,上位機(jī)通過該介質溫度密度對應(yīng)表再計算出體積,再通過體積除以脈衝總個數得到儀表係數。在實驗過程中,係統計算機中的程序會記錄單次實驗持續的實驗時間、累積總脈(mò)衝數、累積質量流量、瞬時流量、流體當前溫度(dù)下的(de)密度、流體溫度等信息。

3實驗方案

實驗采用口徑為DN10的渦輪流量傳(chuán)感器,如圖3所示。實驗中選擇10℃進行實驗測試,對應的流體介質的粘度為43.49cSt。選(xuǎn)取0.3m3/h、0.5m3/h、0.7m3/h、0.9m3/h、1.1m3/h、1.3m3/h和1.5m3/h共7個流量點進行,實驗流量範圍為0.3m3/h到1.5m3/h。

實驗中每個(gè)流量點均進行3次測量,(j=1,2,3),3次測量的平(píng)均儀表(biǎo)係數作為此流量點的儀表係數Ki(i=1,2,3,4,5),各流量點儀表係數*小值與*大值的平均(jun1)值,作為傳感器的儀表係數。

依照國標廢油流量計檢定(dìng)規程,累積流量的相對示值誤(wù)差為:

4實驗(yàn)數據和結果(guǒ)

實驗測得(dé)在流體介(jiè)質的(de)粘度為43.49cSt條件下,DN10口徑的(de)渦輪流量傳感器在各個實驗(yàn)流量點的儀表係數Ki如表1所示。

使用(yòng)函數擬合軟件Originpro2017對所得數據進行擬合,Origin為OriginLab公司(sī)出品的較流(liú)行的專業函數繪(huì)圖軟件,是公認的簡單易學、操(cāo)作靈活、功能強(qiáng)大的軟件(jiàn),既可以滿(mǎn)足一般用戶的製圖需要(yào),也(yě)可以滿足高級用戶數據分析、函(hán)數擬合的需要。

使用Origin軟件中(zhōng)的四次多項式polynomial擬合公式,使用*小二乘(chéng)法,得到如下(xià)函數,其中流速為自(zì)變量X,儀表係數(shù)為(wéi)因變量Y:

Y=1486.9+86.9X+426.49X2-517.4X3+157.9X4

圖4為流量與儀表係數(shù)的擬合曲(qǔ)線圖。

表2為(wéi)各對應(yīng)流量點的擬合後儀表係(xì)數(shù)的誤差。

如果直接(jiē)采用各(gè)個流量點的儀表係數取平均(jun1)值得儀表係數為1610.68,表3為未采用擬合修正公式流量點對應儀表係數誤差。

為證明該高粘度變流(liú)速(sù)自適應算法及公式的有效性,重新選取四個流量點:0.4m3/h、0.6m3/h、0.8m3/h、1.0m3/h對該公(gōng)式以及算法進(jìn)行(háng)精度(dù)驗證,得到表4數據,表5為各對應流(liú)量點的擬(nǐ)合後儀表係數的誤差。

實驗結果表明,經過這種高粘度變流速自適應算(suàn)法修正後,儀表係數精度提高到0.83%。如果(guǒ)隻是簡單將儀表係數取(qǔ)平均,*大誤差將(jiāng)達到4.4%。而且從修(xiū)正後儀表係數誤(wù)差值與未經(jīng)過修正儀表係數誤差值相比,基本(běn)各個流量(liàng)點精度都有較大的提升。

5結(jié)論

本文對(duì)高粘度下廢油流量(liàng)計在測量變流速流(liú)體介質時的儀表係(xì)數變化規律進行了(le)研究,在43.49cSt粘度條件下,使用DN10渦輪流量傳感器在0.3m3/h~1.5m3/h流速範圍內進行實驗,並提出一種高粘度變流速自適應算法,該高粘度變流速算法能夠將儀表係數精度由4.4%提高到0.83%,並對此進行了驗證,結果證明此算法確實能夠大幅提高廢油流量計的測量精度。