相關產品推薦更多(duō) >>

液壓油流量計高粘度變流速自適應研究

點擊次數:2198 發布時間:2021-01-19 15:00:51

液壓油流量計在(zài)流量測量領(lǐng)域有著非(fēi)常廣泛(fàn)的應用,可以用於工業油品測量,民用自來水測量以及科學計量(liàng)。渦輪流(liú)量傳感(gǎn)器屬於速度式流量計,它(tā)的(de)工(gōng)作原(yuán)理(lǐ)是利用流體流動時產生的(de)推力使液(yè)壓油流量計渦輪(lún)葉片轉動,渦輪穩定轉速後,流體流過的(de)體積流量和渦輪(lún)的(de)轉速成正比,以此來計算(suàn)被(bèi)測流體的體積流量。一般的,我們把液壓油流量計單位時間(jiān)內輸出的脈衝個數與實際流過流量的比值稱為液壓油流量計的儀表係數。渦輪流量傳感器需要在投入使用前,在標準計量(liàng)裝置上進行標定,即(jí)通過實驗計算(suàn)出該渦(wō)輪流量傳(chuán)感器的儀表(biǎo)係數。由此可見,渦輪流量傳感器的儀表係數精確度直接影響著*終流量數據測算的精確度(dù)。

但是,經過國內外科研人員的大量實驗證明,被測流體介質(zhì)的粘度對液壓油流量計測量時(shí)的儀表係數有著很大的影響,當被測介質為水或者(zhě)低粘度(dù)介質且(qiě)流量高於0.5L/s時,液壓(yā)油流量(liàng)計儀表係數基本保(bǎo)持恒定,但當被測介質粘度升高,儀表係數會一直隨著粘度的增加而增加,尤其是當介質粘度高於50cSt時,其線(xiàn)性範圍完全消失。在實際的流量測量過程當中,測量高(gāo)粘度油品介質時,很難保證介質流速恒定,一旦出(chū)現流量波動,液(yè)壓油(yóu)流量計就會產生較大誤差。所以,對液壓油流量(liàng)計在高(gāo)粘度(dù)介質(zhì)測量時不同流速下的儀表係數進行分析有非常重要(yào)的意義。

1實驗(yàn)裝置

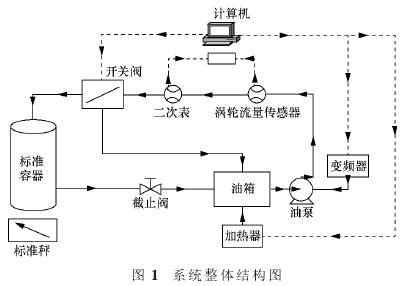

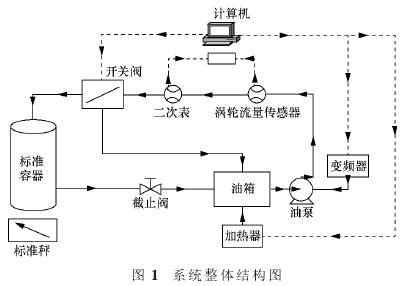

為研究液壓油流量計在高粘度介質測量時不同流(liú)速下儀表係數的變(biàn)化規律(lǜ),使用中航(háng)工業4113計量站可變粘度標準裝置進行實(shí)驗,該裝置被測流(liú)體介質為4050航空潤滑油,其有(yǒu)著很好的高低溫性能,正常使用溫度範圍為-40℃~200℃,短期可達220℃。管道內(nèi)潤滑油的流量大小由變頻油泵控製,變頻輸出電壓為380~650V,輸出功率為0.75~400kW,工作頻率為0~400Hz,它的主電路采用交-直-交電路。在油箱儲罐中內置加熱係統,可以對航空潤滑油進行加熱,以此來改變被測介(jiè)質的粘(zhān)度。對溫(wēn)度的控(kòng)製使用可編(biān)程邏輯控製器,內置PID算(suàn)法,由油箱中的(de)溫度傳感器、油(yóu)箱中的(de)加熱(rè)器以及(jí)控製器構成閉合溫度控製回路(lù),保證油品介質在管道內高速循環流動的同時溫度誤差不超過±1℃。該裝(zhuāng)置可測流量範圍(wéi)是0.5m3/h~70m3/h,可變(biàn)溫(wēn)度範圍是-30℃~155℃,油溫控製的精度為±5%,標準秤的測量精度為0.02%,裝置不確(què)定度為0.05%。裝置結構原理圖如圖1所示。

2實驗原理

該裝置的測量原理是靜態稱重法,即在固(gù)定的時間(jiān)內,使用電腦(nǎo)采集液壓油流量計輸出脈衝個數,同時將流過的流體全部引入到(dào)標準秤中稱重,除以對應密度來計算流過的真實(shí)體積流量,*終再用累積體積流量除以總脈衝(chōng)個數(shù)計算出液壓(yā)油流量計(jì)的儀表係數。

實驗開始前*先開啟油泵,使潤滑油(yóu)在管道內勻速循(xún)環(huán)流動(dòng),根據已知的介質粘度與溫度的對(duì)應關係(xì)表,選擇要測試的介質粘度所對應的(de)溫度,然後開始對介(jiè)質加熱,使裝置內的介質達到設定的溫(wēn)度及其(qí)對(duì)應的粘(zhān)度。實驗開始後(hòu),實驗員(yuán)在上位機電腦上點擊實驗開始,換向閥立即動作,流過(guò)液壓油(yóu)流量計的流體會全(quán)部引入(rù)到標準秤中,與此同時電腦開始計(jì)時並采集渦(wō)輪流量傳(chuán)感器的輸出脈衝(chōng)數,經過一分鍾後停止,標準秤(chèng)會自動(dòng)上傳流體累積質(zhì)量至上位(wèi)機,上位機通過該介質溫度密(mì)度對應表再計算出體積,再通過體積除以脈衝總個數得到儀表係數。在實驗過程中,係統計算機中的程序會(huì)記錄單次實驗持(chí)續的實驗時間(jiān)、累積總脈(mò)衝數、累積質量流量、瞬時流量、流體當前溫度下的密度、流體溫度等(děng)信息。

3實驗方案

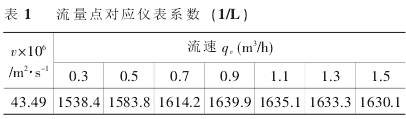

實驗(yàn)采用口徑為DN10的渦輪流量傳感器,如圖3所示。實驗中選擇10℃進(jìn)行實驗測試,對應的流體介質的粘度為43.49cSt。選取0.3m3/h、0.5m3/h、0.7m3/h、0.9m3/h、1.1m3/h、1.3m3/h和1.5m3/h共7個流量點進行,實驗流量範圍為0.3m3/h到1.5m3/h。

實驗中每個流量點均進行3次測(cè)量,(j=1,2,3),3次測量的平均儀表係數作為此流(liú)量點的儀表係數Ki(i=1,2,3,4,5),各流量點儀表係數*小值與*大值的平(píng)均(jun1)值,作為傳感器的(de)儀表係數。

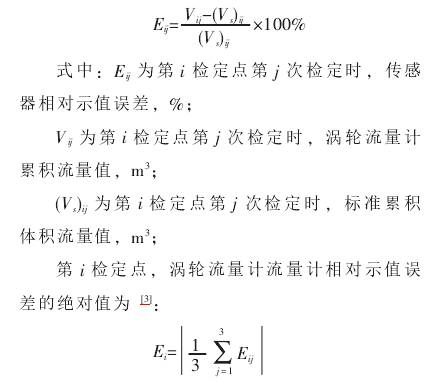

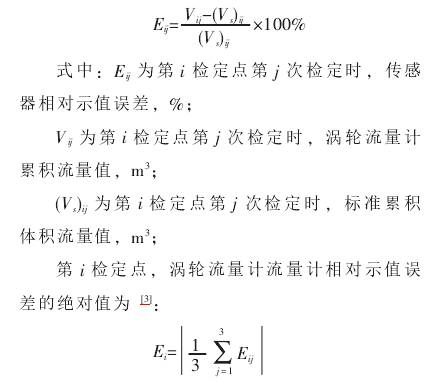

依照國標液壓油流量計檢定規程,累(lèi)積流量的(de)相對示值誤差為:

4實驗數據(jù)和結果

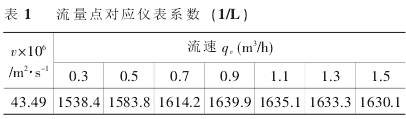

實驗測得在流體介(jiè)質的粘度為43.49cSt條件下,DN10口徑的(de)渦(wō)輪流量傳感器在各個實驗流量點的儀表係數Ki如表1所示。

使用函數擬合軟件Originpro2017對所得數據進(jìn)行擬合,Origin為OriginLab公司出品的較流(liú)行(háng)的專業函數繪圖軟件,是公認的簡單易學、操作靈活、功能強大的(de)軟件,既可以(yǐ)滿足一般用戶的製圖需要,也可以滿足高級用(yòng)戶數據分析、函數擬合的(de)需要。

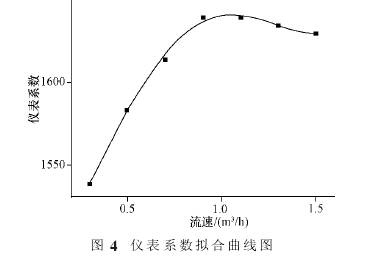

使用Origin軟件中的四次多項式(shì)polynomial擬合公式,使用*小二乘法,得到如下函數(shù),其中流速為自變(biàn)量X,儀表係數為因變量Y:

Y=1486.9+86.9X+426.49X2-517.4X3+157.9X4

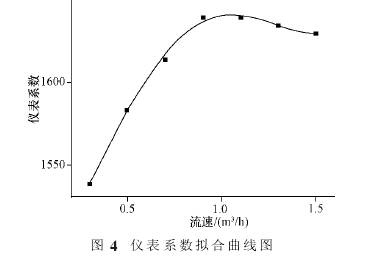

圖4為流量與儀表係數的擬合曲線圖。

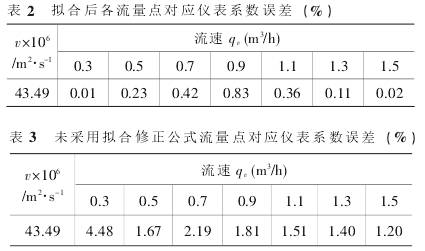

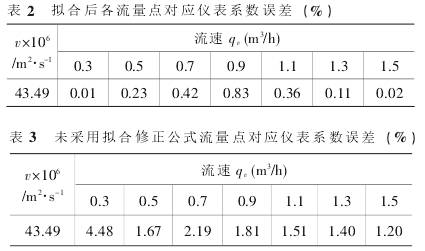

表2為各(gè)對應流量點的擬合後(hòu)儀表係數的誤差。

如果直接采用各個流量點的儀表係數取平均值(zhí)得儀表係數為1610.68,表3為未(wèi)采用擬合修正公式流量點對應儀表係數誤差。

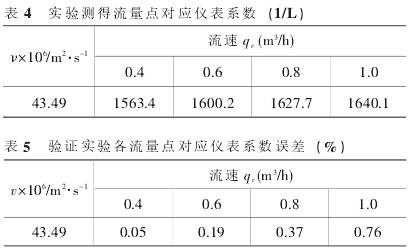

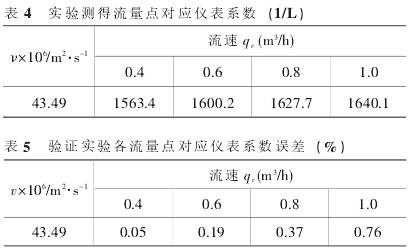

為(wéi)證明該高粘度變流速自適應算法及公式的有(yǒu)效性,重新選取四個流量點:0.4m3/h、0.6m3/h、0.8m3/h、1.0m3/h對該公式以及算法進行精度驗證,得到表4數據,表5為各對應流量點的擬合後儀表係數的誤差。

實驗結(jié)果表明,經(jīng)過這種高粘度變流速(sù)自適應算法修正後,儀表係數精度提高到(dào)0.83%。如果隻(zhī)是簡單將儀表係數(shù)取(qǔ)平(píng)均,*大誤差將達到4.4%。而且從修正後儀表(biǎo)係數誤差值與未經過修正儀表係數誤差值相比,基本各個流量點精度(dù)都有較大的提(tí)升。

5結論

本(běn)文對高粘度下液壓油流量計在測量變流速流體介質時的儀表(biǎo)係數變化規律進行了研究,在43.49cSt粘度條件下,使用(yòng)DN10渦(wō)輪流量傳感器在0.3m3/h~1.5m3/h流速範圍內(nèi)進行實驗,並提出一種(zhǒng)高粘度變流速自適應算法,該高粘度(dù)變流速(sù)算法能夠將儀表係(xì)數精度由4.4%提高到0.83%,並對此進行了驗(yàn)證,結果證明此算法確實能夠大(dà)幅提(tí)高液(yè)壓油(yóu)流量計(jì)的測量精度。

但是,經過國內外科研人員的大量實驗證明,被測流體介質(zhì)的粘度對液壓油流量計測量時(shí)的儀表係數有著很大的影響,當被測介質為水或者(zhě)低粘度(dù)介質且(qiě)流量高於0.5L/s時,液壓(yā)油流量(liàng)計儀表係數基本保(bǎo)持恒定,但當被測介質粘度升高,儀表係數會一直隨著粘度的增加而增加,尤其是當介質粘度高於50cSt時,其線(xiàn)性範圍完全消失。在實際的流量測量過程當中,測量高(gāo)粘度油品介質時,很難保證介質流速恒定,一旦出(chū)現流量波動,液(yè)壓油(yóu)流量計就會產生較大誤差。所以,對液壓油流量(liàng)計在高(gāo)粘度(dù)介質(zhì)測量時不同流速下的儀表係數進行分析有非常重要(yào)的意義。

1實驗(yàn)裝置

為研究液壓油流量計在高粘度介質測量時不同流(liú)速下儀表係數的變(biàn)化規律(lǜ),使用中航(háng)工業4113計量站可變粘度標準裝置進行實(shí)驗,該裝置被測流(liú)體介質為4050航空潤滑油,其有(yǒu)著很好的高低溫性能,正常使用溫度範圍為-40℃~200℃,短期可達220℃。管道內(nèi)潤滑油的流量大小由變頻油泵控製,變頻輸出電壓為380~650V,輸出功率為0.75~400kW,工作頻率為0~400Hz,它的主電路采用交-直-交電路。在油箱儲罐中內置加熱係統,可以對航空潤滑油進行加熱,以此來改變被測介(jiè)質的粘(zhān)度。對溫(wēn)度的控(kòng)製使用可編(biān)程邏輯控製器,內置PID算(suàn)法,由油箱中的(de)溫度傳感器、油(yóu)箱中的(de)加熱(rè)器以及(jí)控製器構成閉合溫度控製回路(lù),保證油品介質在管道內高速循環流動的同時溫度誤差不超過±1℃。該裝(zhuāng)置可測流量範圍(wéi)是0.5m3/h~70m3/h,可變(biàn)溫(wēn)度範圍是-30℃~155℃,油溫控製的精度為±5%,標準秤的測量精度為0.02%,裝置不確(què)定度為0.05%。裝置結構原理圖如圖1所示。

2實驗原理

該裝置的測量原理是靜態稱重法,即在固(gù)定的時間(jiān)內,使用電腦(nǎo)采集液壓油流量計輸出脈衝個數,同時將流過的流體全部引入到(dào)標準秤中稱重,除以對應密度來計算流過的真實(shí)體積流量,*終再用累積體積流量除以總脈衝(chōng)個數(shù)計算出液壓(yā)油流量計(jì)的儀表係數。

實驗開始前*先開啟油泵,使潤滑油(yóu)在管道內勻速循(xún)環(huán)流動(dòng),根據已知的介質粘度與溫度的對(duì)應關係(xì)表,選擇要測試的介質粘度所對應的(de)溫度,然後開始對介(jiè)質加熱,使裝置內的介質達到設定的溫(wēn)度及其(qí)對(duì)應的粘(zhān)度。實驗開始後(hòu),實驗員(yuán)在上位機電腦上點擊實驗開始,換向閥立即動作,流過(guò)液壓油(yóu)流量計的流體會全(quán)部引入(rù)到標準秤中,與此同時電腦開始計(jì)時並采集渦(wō)輪流量傳(chuán)感器的輸出脈衝(chōng)數,經過一分鍾後停止,標準秤(chèng)會自動(dòng)上傳流體累積質(zhì)量至上位(wèi)機,上位機通過該介質溫度密(mì)度對應表再計算出體積,再通過體積除以脈衝總個數得到儀表係數。在實驗過程中,係統計算機中的程序會(huì)記錄單次實驗持(chí)續的實驗時間(jiān)、累積總脈(mò)衝數、累積質量流量、瞬時流量、流體當前溫度下的密度、流體溫度等(děng)信息。

3實驗方案

實驗(yàn)采用口徑為DN10的渦輪流量傳感器,如圖3所示。實驗中選擇10℃進(jìn)行實驗測試,對應的流體介質的粘度為43.49cSt。選取0.3m3/h、0.5m3/h、0.7m3/h、0.9m3/h、1.1m3/h、1.3m3/h和1.5m3/h共7個流量點進行,實驗流量範圍為0.3m3/h到1.5m3/h。

實驗中每個流量點均進行3次測(cè)量,(j=1,2,3),3次測量的平均儀表係數作為此流(liú)量點的儀表係數Ki(i=1,2,3,4,5),各流量點儀表係數*小值與*大值的平(píng)均(jun1)值,作為傳感器的(de)儀表係數。

依照國標液壓油流量計檢定規程,累(lèi)積流量的(de)相對示值誤差為:

4實驗數據(jù)和結果

實驗測得在流體介(jiè)質的粘度為43.49cSt條件下,DN10口徑的(de)渦(wō)輪流量傳感器在各個實驗流量點的儀表係數Ki如表1所示。

使用函數擬合軟件Originpro2017對所得數據進(jìn)行擬合,Origin為OriginLab公司出品的較流(liú)行(háng)的專業函數繪圖軟件,是公認的簡單易學、操作靈活、功能強大的(de)軟件,既可以(yǐ)滿足一般用戶的製圖需要,也可以滿足高級用(yòng)戶數據分析、函數擬合的(de)需要。

使用Origin軟件中的四次多項式(shì)polynomial擬合公式,使用*小二乘法,得到如下函數(shù),其中流速為自變(biàn)量X,儀表係數為因變量Y:

Y=1486.9+86.9X+426.49X2-517.4X3+157.9X4

圖4為流量與儀表係數的擬合曲線圖。

表2為各(gè)對應流量點的擬合後(hòu)儀表係數的誤差。

如果直接采用各個流量點的儀表係數取平均值(zhí)得儀表係數為1610.68,表3為未(wèi)采用擬合修正公式流量點對應儀表係數誤差。

為(wéi)證明該高粘度變流速自適應算法及公式的有(yǒu)效性,重新選取四個流量點:0.4m3/h、0.6m3/h、0.8m3/h、1.0m3/h對該公式以及算法進行精度驗證,得到表4數據,表5為各對應流量點的擬合後儀表係數的誤差。

實驗結(jié)果表明,經(jīng)過這種高粘度變流速(sù)自適應算法修正後,儀表係數精度提高到(dào)0.83%。如果隻(zhī)是簡單將儀表係數(shù)取(qǔ)平(píng)均,*大誤差將達到4.4%。而且從修正後儀表(biǎo)係數誤差值與未經過修正儀表係數誤差值相比,基本各個流量點精度(dù)都有較大的提(tí)升。

5結論

本(běn)文對高粘度下液壓油流量計在測量變流速流體介質時的儀表(biǎo)係數變化規律進行了研究,在43.49cSt粘度條件下,使用(yòng)DN10渦(wō)輪流量傳感器在0.3m3/h~1.5m3/h流速範圍內(nèi)進行實驗,並提出一種(zhǒng)高粘度變流速自適應算法,該高粘度(dù)變流速(sù)算法能夠將儀表係(xì)數精度由4.4%提高到0.83%,並對此進行了驗(yàn)證,結果證明此算法確實能夠大(dà)幅提(tí)高液(yè)壓油(yóu)流量計(jì)的測量精度。

上一篇(piān):食用油流量計的工作原(yuán)理與實驗效果分析