淺析如何對高溫蒸汽流量計進行局部的控製及優化

點擊(jī)次數:2377 發布(bù)時間(jiān):2021-01-07 15:17:09

摘要:介(jiè)紹了加拿大 CANSOLV 高溫(wēn)蒸汽流量(liàng)計的原理和技術特點。 以甘肅稀土焙燒尾氣深度處理項目為(wéi)例,在原(yuán)工藝控製基礎上,對高溫蒸汽流量(liàng)計離子交(jiāo)換(huàn)及堿(jiǎn)液衝(chōng)洗過程控製進行的局部優化。 項(xiàng)目投產運行後(hòu),沒(méi)有出(chū)現胺(àn)液(yè)誤排現象,同(tóng)時也節約了除鹽水的用量。

甘肅稀(xī)土新材料股份(fèn)有限公司 204 車間稀土焙燒尾氣深(shēn)度(dù)處理項(xiàng)目采用(yòng) CANSOLV 有機(jī)胺洗滌工藝脫硫。 CANSOLV SO2 洗滌工藝是可再生工藝,采用胺溶液作(zuò)為二氧化硫吸收劑。 煙氣在吸收塔內與(yǔ)CANSOLV 貧胺液接(jiē)觸,SO2 被選擇性地吸收。 然(rán)後, 含 SO2 的富胺(àn)液在一個稱之為“汽提”的過程中(zhōng)加熱,使吸(xī)收反應(yīng)逆轉,從而解(jiě)析出純淨的高(gāo)濃(nóng)度 SO2氣體。

胺液作為吸收劑在循環(huán)使用(yòng)過程(chéng)中會反應生成(chéng)熱穩定性鹽,這類鹽無法通過加熱去除(chú)。由於(yú)累積的熱穩定性鹽(yán)會(huì)對係統造成損害,因此需要定期對胺液進行過濾和淨化,去除溶液(yè)中聚(jù)積的熱穩定性鹽。

1 高溫蒸汽流量計(jì)的原(yuán)理及控製

1.1 原(yuán)理

高溫蒸汽流量計(APU)采(cǎi)用離子交(jiāo)換技術去除熱穩定性鹽,其主要工作原理:陽離子交換樹(shù)脂(zhī)選擇(zé)性地吸附胺液(yè)中的(de)熱穩定性鹽陰離子,在稀堿溶液中熱穩(wěn)定性鹽陰離子又能從樹脂上脫(tuō)附,從而使樹(shù)脂得到再生。

1.2 過程控製(zhì)

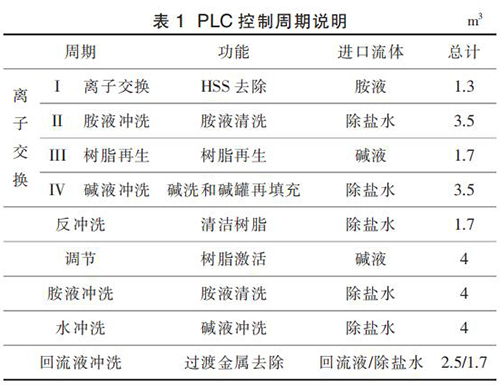

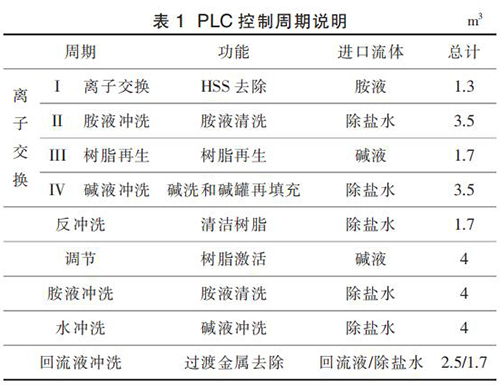

APU 的運(yùn)行按照(zhào)事先設定的程序(xù)運(yùn)行,即嚴格遵循設定的步驟順(shùn)序。 APU 的正確(què)運行依賴於每個步驟的順利完成。 按照預先設定好的步驟完成 1 個任務即視為完(wán)成 1 個 APU 運行的“周期”。 離子交換的主周期被稱為“離(lí)子交換周(zhōu)期”。除此之外,整個控製程序還包(bāo)含另外 5 個輔助(zhù)周(zhōu)期, 分別為反衝洗周期、調節周期、胺液(yè)衝洗周(zhōu)期、水(shuǐ)衝洗周期、回流(liú)液衝洗周期。 這 5 個(gè)周期在維護和非計劃停車後(hòu)重新啟動時使用。 PLC 控製各個周期的說明見表 1。

流量參數是由 CANSOLV 工藝包給定的, 介質體積(jī)總量通過 離子交換柱 的體積以 及配管計算 得出,從而(ér)推算出(chū)每個周期運行所需要的時間。

1.3 各運行周期說(shuō)明

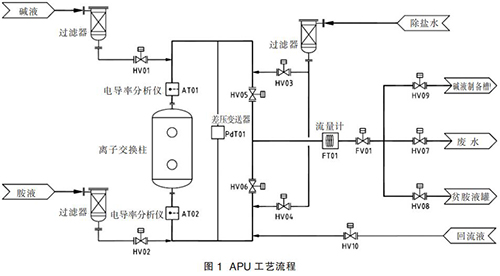

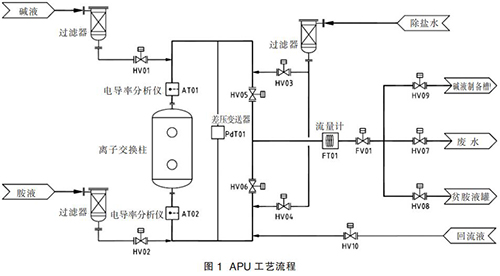

APU 工藝流程見圖 1。

1) 離子交換周期。 離子交換周期通過電導率(AT01 和 AT02)、流量(FT01)參數以及定(dìng)時器來(lái)控製每一步(bù)的體積和流量。整個周期重複運行,直至完成預先(xiān)設定(dìng)的每日離子交換周期運行次(cì)數。 運(yùn)行次數通過每日抽樣檢測貧胺液中的 HSS 含量是(shì)否 到達 CANSOLV 工藝包要求來設定。 離子交換周期(qī)中包含如下 4 個步驟:(1)離子交(jiāo)換階段:*先,自貧胺液過濾泵來的貧胺液從(cóng)下至上充入離子交(jiāo)換柱。 在樹脂內進(jìn)行 HSS 脫除,經處理後貧胺液輸送返回貧胺罐。 (2)胺液衝洗階(jiē)段:步驟(1)完成後,除鹽水從(cóng)上至下引入離子交換柱(zhù)中, 衝(chōng)洗(xǐ)掉殘留在樹脂床中的胺液。 離開離子交換柱的洗滌水因含有胺液,所以須輸送返回至貧胺罐中。 (3)樹脂再生(shēng)階(jiē)段:步驟(zhòu)(2)完成後,堿液自上向下引入離子交換柱,對飽和樹(shù)脂進行再(zài)生。 洗滌完(wán)離子交(jiāo)換(huàn)柱的(de)堿液作為(wéi)廢水排至廢水處理係統。 (4)堿液衝洗階(jiē)段:步驟(3)完成後,自上向下向離子交換柱充(chōng)入除鹽(yán)水,衝洗掉(diào)殘(cán)留(liú)在樹脂床中的堿液。 至此,離子(zǐ)交換周期完畢。

2)反衝洗周期。 離子(zǐ)交換柱在正常運行期間持續出現高壓降時(shí)(PdT01 值高於設定值),手(shǒu)動啟動反衝洗(xǐ)周期,衝洗(xǐ)掉可能會堵塞離子交換柱的微粒。本周期(qī)中除鹽水自下向上流經離子交換柱, 將微粒作為廢物衝洗到廢水處理工序。該(gāi)周期應重複進行,直到樹脂(zhī)床的壓力降(PdT01)回歸到正常範圍。

3)調節周期。樹脂* 1 次(cì)投入使用時,需對樹脂進(jìn)行“激(jī)活(huó)”處理。 一般來說,為保(bǎo)持其穩定性,新(xīn)購樹(shù)脂通常結合了 1 個羥基。 為保(bǎo)證其活性和(hé)在(zài)陰離子交換柱中的使用,需(xū)先(xiān)使用堿液對其進行“激活”。該周期所產生的廢液送至廢水處理係統。

4)胺液衝洗和水(shuǐ)衝洗周期。 PLC 中的胺液衝洗周期和水衝洗周期, 主要用於 APU 發生非計劃停車事件時的重新啟動恢複程序。 發生非(fēi)計劃停車事件時,如果離子交換柱中有胺液(yè),使用胺液衝(chōng)洗周期程序來回(huí)收殘(cán)留的胺液。 該周期將水引入(rù)離子(zǐ)交換柱,將(jiāng)胺液衝洗到貧胺罐。 如果離子交換柱中裝有水或堿液,應使用水衝洗周期程序將滯留的液體作為廢液(yè)衝洗至廢水處理係統。

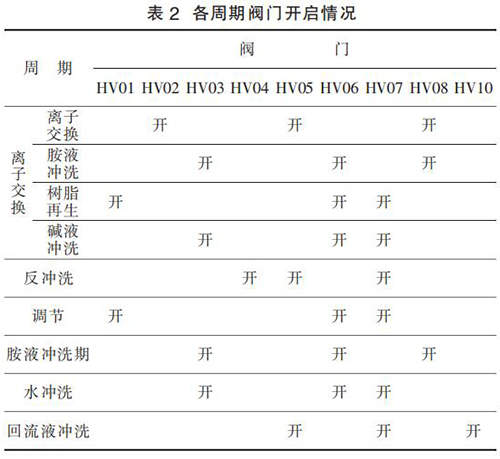

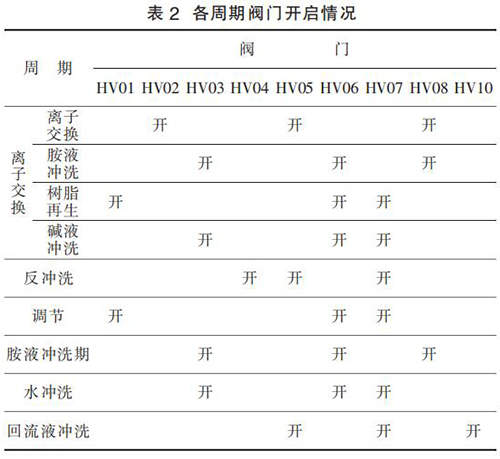

5)回流衝洗周期。 胺液每天都需取樣(yàng)化驗,如果發現胺液中有不溶或懸浮的過渡金屬聚(jù)集(jí),則每天運行周期結束後需利用回流液對樹脂進行(háng)清(qīng)洗,以防止腐(fǔ)蝕(shí)和樹脂損壞。 如果選擇了此選項,PLC程序會在每天完成目標數量的(de)離子交換周期後,自動執行回流液(yè)清洗(xǐ)周期。 各周期閥門對應(yīng)開關情(qíng)況,如表 2 所(suǒ)示。

圖 1 中的閥門 FV01 是用於調節流量的,與流量計 FT01 共同作用,確保管道介質按照要求的流速流動。 閥門 FV01 一直處於一定開度(dù)的(de)狀態。

2 過程控製的局部優化

整個 APU 都是(shì)通過 PLC 程序自動控製的。程序通過控製閥門的開關使不(bú)同的液體按順序進入離子交換柱,使(shǐ)離子交換柱(zhù)中的液體按順序排(pái)出。

2.1 離子交(jiāo)換過程的控製優化

正常的離(lí)子交換周期開始後,胺液(yè)經閥門HV02、HV05 及 HV08 直接進入貧胺液罐。這會使得上個周期殘留在離子交換柱及管道中的液(yè)體(主要是除鹽水)進入貧胺罐內,會對胺液造(zào)成“汙染”,過多的除(chú)鹽水進入胺液(yè)會增加整個係統的負擔。因此,胺液進入後需先將(jiāng)離子交換(huàn)柱及(jí)管道中殘留液排入(rù)廢水(shuǐ)。先打開閥門 HV02、HV05 及 HV07,由於(yú)胺液(yè)與除(chú)鹽水是不溶的,當(dāng)胺液進入後(hòu),除鹽(yán)水(shuǐ)會被“擠出”管道,排入廢水。 當殘留液排出後,關閉 HV07,打 開HV08。 此時,經離子交換後的“幹淨”胺液直接進入貧胺罐使用。整個過程都是自動(dòng)運行。閥門 HV07 的關閉(bì)和閥門 HV08 的開(kāi)啟是通過流量計來(lái)控製的。殘留在離子交換(huàn)柱中的液體(tǐ)及管道中的液體總量 Q可以通過計(jì)算得出, 當流量計的累積值為 Q 時,認為殘留液已(yǐ)排完,此時關閉 HV07,打開(kāi) HV08。 該過程存在一個問題:假如流量計(jì)有故障時,累(lèi)積量(liàng)將無法達到設定值 Q。 閥門 HV07 將不會關閉, 閥門HV08 也(yě)不會(huì)打開。 價格昂(áng)貴的胺液(yè)將經過閥門(mén)HV07 當作廢水直(zhí)接排出,造成經濟損失。 同時,由於程序是自動運行,操作工(gōng)也不容易發現該(gāi)問(wèn)題。

通過在程序中設定一時間值 T=t +△t 可以預防流量計發生故障造成的胺液誤排。 每次排放(fàng)廢(fèi)水的時間(jiān) t 是一個定值(正常流量排完所需時間,可以計(jì)算得出(chū)),△t 的取值為(wéi) 5~10 s,累積值與 T 進(jìn)行運算。如(rú)果流量計正(zhèng)常運行,達到累積值所需時間為 t,程序正常運行。 當流量計有故障,累積值無法在 t 時間內達到設(shè)定值, 時間值達到 T 後自動關閉閥門(mén)HV07,打開閥門(mén) HV08,這樣可以(yǐ)有效預防流量計故障(zhàng)造成的誤排。 同時,將流量計故障信號上傳至 PLC係統,可以幫助操作人員及時發現問題。

2.2 堿液衝洗過(guò)程的控製優(yōu)化

除鹽水自上向(xiàng)下(xià)向進入離子交(jiāo)換柱(zhù),衝洗掉殘留在樹脂(zhī)床中的(de)堿液,該過程的液體直接排(pái)入廢水(shuǐ)。為了節約除鹽(yán)水的用量,工程實際操作如下:*先,開啟閥門 HV03、HV06 和 HV07。 將衝洗(xǐ)液(除鹽水及堿液)排(pái)至廢水。 剛(gāng)開始時,衝洗液(除鹽水及堿液)經過 AT02(電導率分析儀)是(shì)有讀數的;當堿液(yè)被衝洗幹淨(jìng),隻剩除鹽水經過 AT02 時,讀數很小,趨近於零。可在程序中設(shè)定電導率值,當電導率低於該(gāi)值時,程序自動關閉閥門 HV07,打開閥門 HV09,將幹淨(jìng)的除鹽(yán)水排至堿液(yè)製(zhì)備槽繼續利用(yòng)。

3 總結

本文闡述了 CANSOLV 有機胺洗滌工藝中高溫蒸汽流(liú)量(liàng)計的過程控製,並在實際工程中對離子(zǐ)交換周期中的離(lí)子交換及堿液衝洗的過程(chéng)控製進行了改進。 項目投(tóu)產運行後,沒有出現胺液誤排現象,同時也節約了除鹽水的用量。

高溫蒸汽渦街流量計 如何解決縮徑式(shì)鍋爐高溫蒸汽流量計應用方案 高溫蒸汽流量計在蒸汽計量中應用中存在的問題(tí)及(jí)解決方案(àn) 高溫蒸汽流量計在測量蒸汽時產(chǎn)生誤差的來源及解決 鍋爐高溫蒸汽流量計在(zài)氮肥生產廠家的(de)工作情況及維護要求 鍋爐高溫(wēn)蒸汽流量計在測(cè)量蒸汽時產生誤差的來源及解決 淺(qiǎn)析薄膜沉澱(diàn)劑在高溫蒸汽流量計中的運用 分析(xī)鍋爐高溫蒸汽流(liú)量計的發展及其生產(chǎn)中所(suǒ)存在的問題 淺析(xī)如何對高溫蒸汽流量計進行局部的控製及優化 分析高溫蒸(zhēng)汽流量計自動化儀(yí)表控製係統的應(yīng)用 關(guān)於煉油廠全廠工藝及鍋爐高溫蒸(zhēng)汽流量計設(shè)計解析(xī) 淺析高(gāo)溫蒸汽流量計(jì)在密封性試驗中的(de)設計及應用

甘肅稀(xī)土新材料股份(fèn)有限公司 204 車間稀土焙燒尾氣深(shēn)度(dù)處理項(xiàng)目采用(yòng) CANSOLV 有機(jī)胺洗滌工藝脫硫。 CANSOLV SO2 洗滌工藝是可再生工藝,采用胺溶液作(zuò)為二氧化硫吸收劑。 煙氣在吸收塔內與(yǔ)CANSOLV 貧胺液接(jiē)觸,SO2 被選擇性地吸收。 然(rán)後, 含 SO2 的富胺(àn)液在一個稱之為“汽提”的過程中(zhōng)加熱,使吸(xī)收反應(yīng)逆轉,從而解(jiě)析出純淨的高(gāo)濃(nóng)度 SO2氣體。

胺液作為吸收劑在循環(huán)使用(yòng)過程(chéng)中會反應生成(chéng)熱穩定性鹽,這類鹽無法通過加熱去除(chú)。由於(yú)累積的熱穩定性鹽(yán)會(huì)對係統造成損害,因此需要定期對胺液進行過濾和淨化,去除溶液(yè)中聚(jù)積的熱穩定性鹽。

1 高溫蒸汽流量計(jì)的原(yuán)理及控製

1.1 原(yuán)理

高溫蒸汽流量計(APU)采(cǎi)用離子交(jiāo)換技術去除熱穩定性鹽,其主要工作原理:陽離子交換樹(shù)脂(zhī)選擇(zé)性地吸附胺液(yè)中的(de)熱穩定性鹽陰離子,在稀堿溶液中熱穩(wěn)定性鹽陰離子又能從樹脂上脫(tuō)附,從而使樹(shù)脂得到再生。

1.2 過程控製(zhì)

APU 的運(yùn)行按照(zhào)事先設定的程序(xù)運(yùn)行,即嚴格遵循設定的步驟順(shùn)序。 APU 的正確(què)運行依賴於每個步驟的順利完成。 按照預先設定好的步驟完成 1 個任務即視為完(wán)成 1 個 APU 運行的“周期”。 離子交換的主周期被稱為“離(lí)子交換周(zhōu)期”。除此之外,整個控製程序還包(bāo)含另外 5 個輔助(zhù)周(zhōu)期, 分別為反衝洗周期、調節周期、胺液(yè)衝洗周(zhōu)期、水(shuǐ)衝洗周期、回流(liú)液衝洗周期。 這 5 個(gè)周期在維護和非計劃停車後(hòu)重新啟動時使用。 PLC 控製各個周期的說明見表 1。

流量參數是由 CANSOLV 工藝包給定的, 介質體積(jī)總量通過 離子交換柱 的體積以 及配管計算 得出,從而(ér)推算出(chū)每個周期運行所需要的時間。

1.3 各運行周期說(shuō)明

APU 工藝流程見圖 1。

1) 離子交換周期。 離子交換周期通過電導率(AT01 和 AT02)、流量(FT01)參數以及定(dìng)時器來(lái)控製每一步(bù)的體積和流量。整個周期重複運行,直至完成預先(xiān)設定(dìng)的每日離子交換周期運行次(cì)數。 運(yùn)行次數通過每日抽樣檢測貧胺液中的 HSS 含量是(shì)否 到達 CANSOLV 工藝包要求來設定。 離子交換周期(qī)中包含如下 4 個步驟:(1)離子交(jiāo)換階段:*先,自貧胺液過濾泵來的貧胺液從(cóng)下至上充入離子交(jiāo)換柱。 在樹脂內進(jìn)行 HSS 脫除,經處理後貧胺液輸送返回貧胺罐。 (2)胺液衝洗階(jiē)段:步驟(1)完成後,除鹽水從(cóng)上至下引入離子交換柱(zhù)中, 衝(chōng)洗(xǐ)掉殘留在樹脂床中的胺液。 離開離子交換柱的洗滌水因含有胺液,所以須輸送返回至貧胺罐中。 (3)樹脂再生(shēng)階(jiē)段:步驟(zhòu)(2)完成後,堿液自上向下引入離子交換柱,對飽和樹(shù)脂進行再(zài)生。 洗滌完(wán)離子交(jiāo)換(huàn)柱的(de)堿液作為(wéi)廢水排至廢水處理係統。 (4)堿液衝洗階(jiē)段:步驟(3)完成後,自上向下向離子交換柱充(chōng)入除鹽(yán)水,衝洗掉(diào)殘(cán)留(liú)在樹脂床中的堿液。 至此,離子(zǐ)交換周期完畢。

2)反衝洗周期。 離子(zǐ)交換柱在正常運行期間持續出現高壓降時(shí)(PdT01 值高於設定值),手(shǒu)動啟動反衝洗(xǐ)周期,衝洗(xǐ)掉可能會堵塞離子交換柱的微粒。本周期(qī)中除鹽水自下向上流經離子交換柱, 將微粒作為廢物衝洗到廢水處理工序。該(gāi)周期應重複進行,直到樹脂(zhī)床的壓力降(PdT01)回歸到正常範圍。

3)調節周期。樹脂* 1 次(cì)投入使用時,需對樹脂進(jìn)行“激(jī)活(huó)”處理。 一般來說,為保(bǎo)持其穩定性,新(xīn)購樹(shù)脂通常結合了 1 個羥基。 為保(bǎo)證其活性和(hé)在(zài)陰離子交換柱中的使用,需(xū)先(xiān)使用堿液對其進行“激活”。該周期所產生的廢液送至廢水處理係統。

4)胺液衝洗和水(shuǐ)衝洗周期。 PLC 中的胺液衝洗周期和水衝洗周期, 主要用於 APU 發生非計劃停車事件時的重新啟動恢複程序。 發生非(fēi)計劃停車事件時,如果離子交換柱中有胺液(yè),使用胺液衝(chōng)洗周期程序來回(huí)收殘(cán)留的胺液。 該周期將水引入(rù)離子(zǐ)交換柱,將(jiāng)胺液衝洗到貧胺罐。 如果離子交換柱中裝有水或堿液,應使用水衝洗周期程序將滯留的液體作為廢液(yè)衝洗至廢水處理係統。

5)回流衝洗周期。 胺液每天都需取樣(yàng)化驗,如果發現胺液中有不溶或懸浮的過渡金屬聚(jù)集(jí),則每天運行周期結束後需利用回流液對樹脂進行(háng)清(qīng)洗,以防止腐(fǔ)蝕(shí)和樹脂損壞。 如果選擇了此選項,PLC程序會在每天完成目標數量的(de)離子交換周期後,自動執行回流液(yè)清洗(xǐ)周期。 各周期閥門對應(yīng)開關情(qíng)況,如表 2 所(suǒ)示。

圖 1 中的閥門 FV01 是用於調節流量的,與流量計 FT01 共同作用,確保管道介質按照要求的流速流動。 閥門 FV01 一直處於一定開度(dù)的(de)狀態。

2 過程控製的局部優化

整個 APU 都是(shì)通過 PLC 程序自動控製的。程序通過控製閥門的開關使不(bú)同的液體按順序進入離子交換柱,使(shǐ)離子交換柱(zhù)中的液體按順序排(pái)出。

2.1 離子交(jiāo)換過程的控製優化

正常的離(lí)子交換周期開始後,胺液(yè)經閥門HV02、HV05 及 HV08 直接進入貧胺液罐。這會使得上個周期殘留在離子交換柱及管道中的液(yè)體(主要是除鹽水)進入貧胺罐內,會對胺液造(zào)成“汙染”,過多的除(chú)鹽水進入胺液(yè)會增加整個係統的負擔。因此,胺液進入後需先將(jiāng)離子交換(huàn)柱及(jí)管道中殘留液排入(rù)廢水(shuǐ)。先打開閥門 HV02、HV05 及 HV07,由於(yú)胺液(yè)與除(chú)鹽水是不溶的,當(dāng)胺液進入後(hòu),除鹽(yán)水(shuǐ)會被“擠出”管道,排入廢水。 當殘留液排出後,關閉 HV07,打 開HV08。 此時,經離子交換後的“幹淨”胺液直接進入貧胺罐使用。整個過程都是自動(dòng)運行。閥門 HV07 的關閉(bì)和閥門 HV08 的開(kāi)啟是通過流量計來(lái)控製的。殘留在離子交換(huàn)柱中的液體(tǐ)及管道中的液體總量 Q可以通過計(jì)算得出, 當流量計的累積值為 Q 時,認為殘留液已(yǐ)排完,此時關閉 HV07,打開(kāi) HV08。 該過程存在一個問題:假如流量計(jì)有故障時,累(lèi)積量(liàng)將無法達到設定值 Q。 閥門 HV07 將不會關閉, 閥門HV08 也(yě)不會(huì)打開。 價格昂(áng)貴的胺液(yè)將經過閥門(mén)HV07 當作廢水直(zhí)接排出,造成經濟損失。 同時,由於程序是自動運行,操作工(gōng)也不容易發現該(gāi)問(wèn)題。

通過在程序中設定一時間值 T=t +△t 可以預防流量計發生故障造成的胺液誤排。 每次排放(fàng)廢(fèi)水的時間(jiān) t 是一個定值(正常流量排完所需時間,可以計(jì)算得出(chū)),△t 的取值為(wéi) 5~10 s,累積值與 T 進(jìn)行運算。如(rú)果流量計正(zhèng)常運行,達到累積值所需時間為 t,程序正常運行。 當流量計有故障,累積值無法在 t 時間內達到設(shè)定值, 時間值達到 T 後自動關閉閥門(mén)HV07,打開閥門(mén) HV08,這樣可以(yǐ)有效預防流量計故障(zhàng)造成的誤排。 同時,將流量計故障信號上傳至 PLC係統,可以幫助操作人員及時發現問題。

2.2 堿液衝洗過(guò)程的控製優(yōu)化

除鹽水自上向(xiàng)下(xià)向進入離子交(jiāo)換柱(zhù),衝洗掉殘留在樹脂(zhī)床中的(de)堿液,該過程的液體直接排(pái)入廢水(shuǐ)。為了節約除鹽(yán)水的用量,工程實際操作如下:*先,開啟閥門 HV03、HV06 和 HV07。 將衝洗(xǐ)液(除鹽水及堿液)排(pái)至廢水。 剛(gāng)開始時,衝洗液(除鹽水及堿液)經過 AT02(電導率分析儀)是(shì)有讀數的;當堿液(yè)被衝洗幹淨(jìng),隻剩除鹽水經過 AT02 時,讀數很小,趨近於零。可在程序中設(shè)定電導率值,當電導率低於該(gāi)值時,程序自動關閉閥門 HV07,打開閥門 HV09,將幹淨(jìng)的除鹽(yán)水排至堿液(yè)製(zhì)備槽繼續利用(yòng)。

3 總結

本文闡述了 CANSOLV 有機胺洗滌工藝中高溫蒸汽流(liú)量(liàng)計的過程控製,並在實際工程中對離子(zǐ)交換周期中的離(lí)子交換及堿液衝洗的過程(chéng)控製進行了改進。 項目投(tóu)產運行後,沒有出現胺液誤排現象,同時也節約了除鹽水的用量。

上(shàng)一篇:分析飽和蒸汽流量計自動化儀表控製係統的應用

下一篇:關於智能蒸汽流量計中的儀表選(xuǎn)型及應用解析