沼氣流量計在電廠脫硝係統蒸汽耗量過大問題中的分析

點擊次數:1974 發布時間:2021-01-08 05:48:45

某電廠為2×600MW 燃煤汽輪發電機組,鍋爐采用哈爾濱鍋爐廠生產的亞臨界控製循環汽包爐鍋爐,分別於2001年12月和(hé)2002年6月投產發電。脫硝(xiāo)係(xì)統還原劑液氨改尿素於2018年完成,現已(yǐ)投運1a 以上。

脫硝係統改造完成正常投運後(hòu),PLC 控製係統畫麵顯示輔汽蒸汽耗量瞬時(shí)值為8.286 t/h,冷(lěng)再蒸汽耗量瞬時(shí)值為4t/h,除鹽(yán)水日耗量為70t,遠遠超過設計值。設計輔汽瞬時(shí)*大(dà)耗量為3.7t/h,正常耗量為1.3t/h ;設計冷(lěng)再蒸(zhēng)汽瞬時*大耗量為5t/h,正常耗量為3t/h,除鹽水*大值為30t/d。對此,從設備耗汽(qì)、設備安裝、耗水量三方麵進行計算(suàn)分析。

1 脫硝係(xì)統中用汽設備耗(hào)量分析

此電廠脫硝係統采用(yòng)尿(niào)素水解製(zhì)氨,脫硝裝置的尿素消耗量全廠2台爐總尿素消(xiāo)耗量約為1 116kg/h,配製(zhì)尿素溶(róng)液時(shí),將儲存於尿素儲存間的袋裝尿素人工拆包,拆包後的尿素經鬥提機輸送到溶(róng)解罐裏。用去離(lí)子水經蒸汽加熱將幹尿素溶解成40%~50% 質量濃度的尿素溶液,再通過尿(niào)素溶液混合泵輸送到(dào)尿(niào)素溶液儲罐,加熱蒸汽的疏水回收至疏(shū)水箱。

尿素(sù)溶(róng)液儲存罐裏的尿素溶液利用蒸汽加熱對其進行保溫,溫度維持在(zài)30~50℃。溶液罐裏(lǐ)的尿素溶液通過(guò)溶液輸送泵持續送至水解(jiě)反應(yīng)器,進行水解產生氨氣。水解產生的含氨氣流(liú)經流量調(diào)節模塊分配(pèi)後進入氨空氣混合器(qì)被熱的稀釋(shì)空氣稀釋後(hòu),產生(shēng)濃度小於5% 的氨氣(qì)進入氨氣-煙氣混(hún)合係(xì)統,並由氨噴射係統(tǒng)噴入煙道。

1)除鹽水係統用汽量分(fèn)析

該電廠設置了1個10m 3 緩衝(chōng)除(chú)鹽水箱,除鹽水分(fèn)別從兩台機組除鹽水(shuǐ)母(mǔ)管引至尿素區,兩根除鹽(yán)水輸送管道均(jun1)設置了蒸汽伴熱,此部分伴熱量約0.4t/h,每天使(shǐ)用約0.5h,蒸汽來自機組的輔助蒸汽(qì)。

2)尿素溶解係統用氣量(liàng)分析

該(gāi)電廠設置1隻尿素溶解罐,溶解罐有效容(róng)積為55m 3 ,在溶解(jiě)罐中,用除鹽水和幹尿素配(pèi)置(zhì)製成50% 的尿素溶液。當尿素溶液溫度過低時,蒸汽加熱係(xì)統啟動提供製備飽和尿素溶液所需熱量。經計算溶(róng)解時(shí)該(gāi)係統*大蒸汽耗(hào)量(liàng)為2.0t/h,每天使用1~2h,蒸汽來自機組(zǔ)的輔助蒸汽(qì)。

3)尿素溶(róng)液儲存(cún)係統用氣量分析

該電廠設置了2隻尿素溶液儲(chǔ)罐,每隻有效容積為(wéi)185m 3 ,兩隻儲(chǔ)罐長期儲存(cún)尿素溶液,保持溶液溫度在30~50℃,使(shǐ)用蒸汽進行加熱,控(kòng)製其溫度。經計算(suàn)儲存係統升溫時蒸汽耗量為0.7t/h,蒸汽來自機組的輔助蒸汽。

4)尿素水解反應器係統用汽(qì)量分析

該電廠設置(zhì)2台水解器,每台水解器的容量為2台機組BMCR 工況下全部供氨量。采取一運一備運行模式,尿素溶液尿素水解反應器內發生化學反應,氣液兩相平衡體係(xì)的壓力(lì)為0.4~0.6MPa,溫(wēn)度(dù)為(wéi)130~160℃。所需要的熱量完全由飽和蒸汽提供,飽和蒸汽不與尿素溶液混合,通過盤管回流,冷凝水由疏水箱回收。當(dāng)兩台水解反應器全(quán)部(bù)滿(mǎn)負荷運行時,此時蒸汽*大耗量為2.8t/h,蒸汽取自機組的再熱(rè)蒸汽冷段。

5)稀釋風係統(tǒng)用汽量分析

該電廠的稀釋風采用蒸(zhēng)汽冷風的方式,共設置4台風機,流量8 400m 3 /h。經核算每台機組的蒸汽耗量為1.0t/h,兩台機(jī)組稀釋風用(yòng)汽量總計2.0t/h,蒸汽取(qǔ)自機組的再熱蒸汽冷段。

6)氨氣係統用汽量分析

兩台水解(jiě)器出口的(de)氨氣(qì)管道匯合成一根(gēn)母管,*後輸送至兩台機組的 SCR 區,氨氣管道采用(yòng)蒸汽伴(bàn)熱,不同規格的管線總長為390m,蒸汽耗量約為1.0t/h,蒸汽來自機組的輔助蒸汽。

2、脫硝係統中蒸汽流量測量裝置分析

1)輔助蒸汽測量流量計

因除鹽(yán)水伴熱和溶解罐加熱不在同一時間使用,根據設備用汽分析可得出 :輔汽*端瞬時*大耗量為3.7t/h,正常耗量的平均值為1.3t/h。輔汽的*高參數為1.0MPa,270℃,電廠選用江蘇旭輝自動化儀表有限公(gōng)司(sī)生產的沼氣流量計測量輔助蒸汽流量,流量計(jì)的量程為5t/h,自帶(dài)溫壓補(bǔ)償,滿(mǎn)足測量要求。

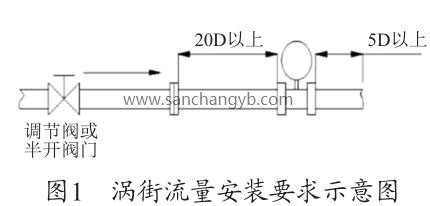

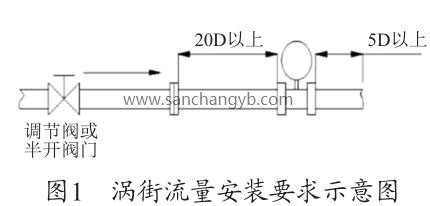

根據圖1渦街流量(liàng)安裝要求示意圖及廠家的設備說明書要求,流量計上遊的直管(guǎn)段長度至(zhì)少為20D≈1 600mm,下遊(yóu)的直管段至少在5D≈400mm,D=80mm 為管道直徑。圖2為現場安裝圖,流量計上遊僅為600mm <1 600mm,此流量計安裝位置有誤,對測量值有一定的影響,造成(chéng)測量(liàng)偏差,需調整流量計的(de)安裝位置。

通過圖3可以看出,PLC 上(shàng)輔汽測量用的沼氣流量計的量程設置為30t/h,現場設備量程實際為5t/h,兩(liǎng)者嚴重不符,因(yīn)此測量值8.286t/h 為(wéi)錯誤值,需要對程序進行修改。

2)冷再蒸汽測量流量計

根據設備用汽分析可得出 :冷再蒸汽瞬時*大耗(hào)量為4.8t/h。輔汽的*高參(cān)數為4.02MPa、330℃,沼氣流量計廠(chǎng)家與輔助蒸汽流量計一致,流(liú)量計的(de)量程為6t/h,自帶溫壓補償,滿足(zú)測量要求。

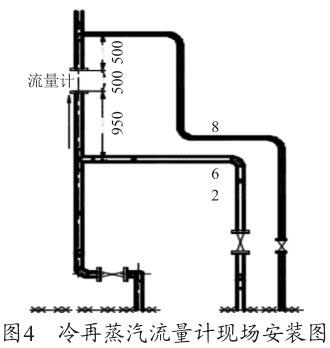

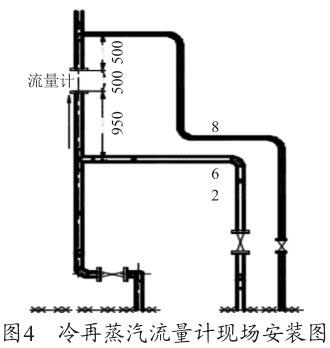

根據圖1渦街流量安裝(zhuāng)要求示意圖及廠家的設備(bèi)說明書要求,流量計上遊的直管段長度至少為(wéi)20D≈1 300mm,下遊的直(zhí)管段至少在5D≈325mm,D=65mm 為管道直(zhí)徑。圖4為冷再蒸汽流量計現場安(ān)裝圖,流量計上遊僅(jǐn)為950mm<1600mm,此流(liú)量計安裝位置有誤,對測量值有一(yī)定的影響,造成測量偏差,需調(diào)整流量計的安裝位置。

通過(guò)圖3 PLC 流(liú)量計監測(cè)畫麵可以看出,PLC 上輔汽測量用的沼氣流量計的量(liàng)程設置為30t/h,現場(chǎng)設備(bèi)量程實際為6t/h,兩者嚴重不符,因(yīn)此測量值4t/h 為錯誤值(單台機組運行),需要對程序進行修改。

3、耗水量分析

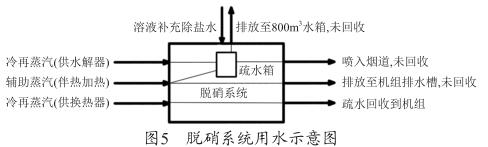

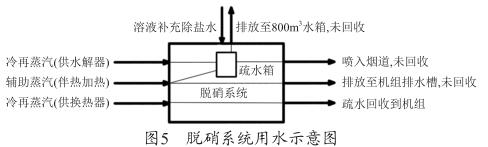

單台機組(zǔ)脫硝係統運行期間,電廠提供(gòng)的補水增加量約為70t/d,其中脫(tuō)硝係統(tǒng)的耗水(shuǐ)量(liàng)如圖5。

從圖5可以看出,脫硝(xiāo)係統所使用(yòng)的冷再蒸汽和輔助蒸汽換熱後(hòu)全部冷凝為疏水,供水解器的蒸汽和部分伴熱(rè)加熱的蒸汽回(huí)收(shōu)至脫硝(xiāo)係統的疏水箱,部分伴熱蒸汽疏水直接排放至機組排水槽,未進行回(huí)收(shōu)。疏(shū)水箱的水一部分(fèn)被脫硝係統利用(yòng),另一部分排放至機組800m 3 水箱,未進行回收。下麵結合耗水量對蒸汽耗量進行判斷 :

1)係統溶解(jiě)尿素蒸汽(qì)用(yòng)量按設計值為(wéi)1.3t/h,單台機組每天用量約15.0t。此部(bù)分水耗量*終噴入煙道(dào)中,*終未回收,不計入補水中。根據現(xiàn)場收(shōu)集到的情況,每次(cì)溶解時大約使用(yòng)10t 左右疏水和(hé)5t 左右除鹽水。

2)疏水箱中多餘的疏水排放至800m 3 水箱,根據現場提供資(zī)料,疏水箱每天排放一次,排放量約20t,*終未回收,不計入補水(shuǐ)中。

3)單台換熱器疏水1.0t/h,單台機組每天24t,排(pái)至凝汽器疏水擴(kuò)容器,*終回收(shōu),計入補水中(zhōng)。

4)其他(tā)管道伴熱疏水,排放至機組排水槽,*終未回收,不計入補(bǔ)水(shuǐ)中,約0.2t/h,每天排放量4.8t。綜上分析,若單台機組運行補水量為70t/d,則總蒸汽耗量為(wéi)70-5+24=89t/d,與設計值相匹(pǐ)配,因此蒸汽(qì)耗量為 :單(dān)台換熱器蒸(zhēng)汽耗量為24t/d(1t/h),冷再蒸汽(qì)(水解器用)耗量為30t/d(1.3t/h),輔助蒸(zhēng)汽耗量(伴熱(rè))平(píng)均為35t/d(1.5t/h)。

4、結束語(yǔ)

通過對該電廠脫硝(xiāo)係統中每個設備的用汽量進行核算,得出設(shè)計值,再對蒸汽流(liú)量測(cè)量裝置進行檢查,否定了設備選型問題,*終發現了該係統耗(hào)量大主要問(wèn)題(tí)在於流量的實際量程和 PLC 係統邏輯裏設置的量程不一致,其次為安裝尺寸不符合廠家要(yào)求,兩方麵原因導致測量(liàng)為錯(cuò)誤值,*後(hòu)對耗水量進行分析,得出了係統的真實耗(hào)量。*終此電廠對此進行整(zhěng)改後,測量出實際耗(hào)量(liàng)與設計值基本一致。

關於沼(zhǎo)氣流量計(jì)在天然氣(qì)處理深冷裝置中存在(zài)問題分析 淺(qiǎn)談(tán)如何運用沼氣流量計測量660WM機組中補水流量 沼氣流量計(jì)的空(kōng)氣標定和蒸汽實流測(cè)試對比分析 沼氣流量計中(zhōng)壓蒸汽管網壓力波動的危(wēi)害及解決策略 沼(zhǎo)氣流量計的原理與空氣標定及(jí)蒸汽裝置的數據對比 沼氣流量計(jì)在電廠脫硝係統蒸汽耗量過大(dà)問題中的(de)分析 探究沼氣流量計遠程監控平台的設計 渦街沼氣流量計在氣(qì)田(tián)生產中使用情況與計量問(wèn)題分析 簡析分體(tǐ)式沼氣流量(liàng)計常見典型故障分析 有效增加沼氣流量計使用壽命的日常維護操作方法說(shuō)明 渦街(jiē)沼氣流(liú)量計,大口徑(jìng)沼氣流量計 分體(tǐ)式沼氣流量(liàng)計,沼氣計量表 沼氣(qì)流(liú)量計(jì)如何選型及結構尺寸圖 沼氣流量計(jì)有(yǒu)哪幾種

脫硝係統改造完成正常投運後(hòu),PLC 控製係統畫麵顯示輔汽蒸汽耗量瞬時(shí)值為8.286 t/h,冷(lěng)再蒸汽耗量瞬時(shí)值為4t/h,除鹽(yán)水日耗量為70t,遠遠超過設計值。設計輔汽瞬時(shí)*大(dà)耗量為3.7t/h,正常耗量為1.3t/h ;設計冷(lěng)再蒸(zhēng)汽瞬時*大耗量為5t/h,正常耗量為3t/h,除鹽水*大值為30t/d。對此,從設備耗汽(qì)、設備安裝、耗水量三方麵進行計算(suàn)分析。

1 脫硝係(xì)統中用汽設備耗(hào)量分析

此電廠脫硝係統采用(yòng)尿(niào)素水解製(zhì)氨,脫硝裝置的尿素消耗量全廠2台爐總尿素消(xiāo)耗量約為1 116kg/h,配製(zhì)尿素溶(róng)液時(shí),將儲存於尿素儲存間的袋裝尿素人工拆包,拆包後的尿素經鬥提機輸送到溶(róng)解罐裏。用去離(lí)子水經蒸汽加熱將幹尿素溶解成40%~50% 質量濃度的尿素溶液,再通過尿(niào)素溶液混合泵輸送到(dào)尿(niào)素溶液儲罐,加熱蒸汽的疏水回收至疏(shū)水箱。

尿素(sù)溶(róng)液儲存罐裏的尿素溶液利用蒸汽加熱對其進行保溫,溫度維持在(zài)30~50℃。溶液罐裏(lǐ)的尿素溶液通過(guò)溶液輸送泵持續送至水解(jiě)反應(yīng)器,進行水解產生氨氣。水解產生的含氨氣流(liú)經流量調(diào)節模塊分配(pèi)後進入氨空氣混合器(qì)被熱的稀釋(shì)空氣稀釋後(hòu),產生(shēng)濃度小於5% 的氨氣(qì)進入氨氣-煙氣混(hún)合係(xì)統,並由氨噴射係統(tǒng)噴入煙道。

1)除鹽水係統用汽量分(fèn)析

該電廠設置了1個10m 3 緩衝(chōng)除(chú)鹽水箱,除鹽水分(fèn)別從兩台機組除鹽水(shuǐ)母(mǔ)管引至尿素區,兩根除鹽(yán)水輸送管道均(jun1)設置了蒸汽伴熱,此部分伴熱量約0.4t/h,每天使(shǐ)用約0.5h,蒸汽來自機組的輔助蒸汽(qì)。

2)尿素溶解係統用氣量(liàng)分析

該(gāi)電廠設置1隻尿素溶解罐,溶解罐有效容(róng)積為55m 3 ,在溶解(jiě)罐中,用除鹽水和幹尿素配(pèi)置(zhì)製成50% 的尿素溶液。當尿素溶液溫度過低時,蒸汽加熱係(xì)統啟動提供製備飽和尿素溶液所需熱量。經計算溶(róng)解時(shí)該(gāi)係統*大蒸汽耗(hào)量(liàng)為2.0t/h,每天使用1~2h,蒸汽來自機組(zǔ)的輔助蒸汽(qì)。

3)尿素溶(róng)液儲存(cún)係統用氣量分析

該電廠設置了2隻尿素溶液儲(chǔ)罐,每隻有效容積為(wéi)185m 3 ,兩隻儲(chǔ)罐長期儲存(cún)尿素溶液,保持溶液溫度在30~50℃,使(shǐ)用蒸汽進行加熱,控(kòng)製其溫度。經計算(suàn)儲存係統升溫時蒸汽耗量為0.7t/h,蒸汽來自機組的輔助蒸汽。

4)尿素水解反應器係統用汽(qì)量分析

該電廠設置(zhì)2台水解器,每台水解器的容量為2台機組BMCR 工況下全部供氨量。采取一運一備運行模式,尿素溶液尿素水解反應器內發生化學反應,氣液兩相平衡體係(xì)的壓力(lì)為0.4~0.6MPa,溫(wēn)度(dù)為(wéi)130~160℃。所需要的熱量完全由飽和蒸汽提供,飽和蒸汽不與尿素溶液混合,通過盤管回流,冷凝水由疏水箱回收。當(dāng)兩台水解反應器全(quán)部(bù)滿(mǎn)負荷運行時,此時蒸汽*大耗量為2.8t/h,蒸汽取自機組的再熱(rè)蒸汽冷段。

5)稀釋風係統(tǒng)用汽量分析

該電廠的稀釋風采用蒸(zhēng)汽冷風的方式,共設置4台風機,流量8 400m 3 /h。經核算每台機組的蒸汽耗量為1.0t/h,兩台機(jī)組稀釋風用(yòng)汽量總計2.0t/h,蒸汽取(qǔ)自機組的再熱蒸汽冷段。

6)氨氣係統用汽量分析

兩台水解(jiě)器出口的(de)氨氣(qì)管道匯合成一根(gēn)母管,*後輸送至兩台機組的 SCR 區,氨氣管道采用(yòng)蒸汽伴(bàn)熱,不同規格的管線總長為390m,蒸汽耗量約為1.0t/h,蒸汽來自機組的輔助蒸汽。

2、脫硝係統中蒸汽流量測量裝置分析

1)輔助蒸汽測量流量計

因除鹽(yán)水伴熱和溶解罐加熱不在同一時間使用,根據設備用汽分析可得出 :輔汽*端瞬時*大耗量為3.7t/h,正常耗量的平均值為1.3t/h。輔汽的*高參數為1.0MPa,270℃,電廠選用江蘇旭輝自動化儀表有限公(gōng)司(sī)生產的沼氣流量計測量輔助蒸汽流量,流量計(jì)的量程為5t/h,自帶(dài)溫壓補(bǔ)償,滿(mǎn)足測量要求。

根據圖1渦街流量(liàng)安裝要求示意圖及廠家的設備說明書要求,流量計上遊的直管(guǎn)段長度至(zhì)少為20D≈1 600mm,下遊(yóu)的直管段至少在5D≈400mm,D=80mm 為管道直徑。圖2為現場安裝圖,流量計上遊僅為600mm <1 600mm,此流量計安裝位置有誤,對測量值有一定的影響,造成(chéng)測量(liàng)偏差,需調整流量計的(de)安裝位置。

通過圖3可以看出,PLC 上(shàng)輔汽測量用的沼氣流量計的量程設置為30t/h,現場設備量程實際為5t/h,兩(liǎng)者嚴重不符,因(yīn)此測量值8.286t/h 為(wéi)錯誤值,需要對程序進行修改。

2)冷再蒸汽測量流量計

根據設備用汽分析可得出 :冷再蒸汽瞬時*大耗(hào)量為4.8t/h。輔汽的*高參(cān)數為4.02MPa、330℃,沼氣流量計廠(chǎng)家與輔助蒸汽流量計一致,流(liú)量計的(de)量程為6t/h,自帶溫壓補償,滿足(zú)測量要求。

根據圖1渦街流量安裝(zhuāng)要求示意圖及廠家的設備(bèi)說明書要求,流量計上遊的直管段長度至少為(wéi)20D≈1 300mm,下遊的直(zhí)管段至少在5D≈325mm,D=65mm 為管道直(zhí)徑。圖4為冷再蒸汽流量計現場安(ān)裝圖,流量計上遊僅(jǐn)為950mm<1600mm,此流(liú)量計安裝位置有誤,對測量值有一(yī)定的影響,造成測量偏差,需調(diào)整流量計的安裝位置。

通過(guò)圖3 PLC 流(liú)量計監測(cè)畫麵可以看出,PLC 上輔汽測量用的沼氣流量計的量(liàng)程設置為30t/h,現場(chǎng)設備(bèi)量程實際為6t/h,兩者嚴重不符,因(yīn)此測量值4t/h 為錯誤值(單台機組運行),需要對程序進行修改。

3、耗水量分析

單台機組(zǔ)脫硝係統運行期間,電廠提供(gòng)的補水增加量約為70t/d,其中脫(tuō)硝係統(tǒng)的耗水(shuǐ)量(liàng)如圖5。

從圖5可以看出,脫硝(xiāo)係統所使用(yòng)的冷再蒸汽和輔助蒸汽換熱後(hòu)全部冷凝為疏水,供水解器的蒸汽和部分伴熱(rè)加熱的蒸汽回(huí)收(shōu)至脫硝(xiāo)係統的疏水箱,部分伴熱蒸汽疏水直接排放至機組排水槽,未進行回(huí)收(shōu)。疏(shū)水箱的水一部分(fèn)被脫硝係統利用(yòng),另一部分排放至機組800m 3 水箱,未進行回收。下麵結合耗水量對蒸汽耗量進行判斷 :

1)係統溶解(jiě)尿素蒸汽(qì)用(yòng)量按設計值為(wéi)1.3t/h,單台機組每天用量約15.0t。此部(bù)分水耗量*終噴入煙道(dào)中,*終未回收,不計入補水中。根據現(xiàn)場收(shōu)集到的情況,每次(cì)溶解時大約使用(yòng)10t 左右疏水和(hé)5t 左右除鹽水。

2)疏水箱中多餘的疏水排放至800m 3 水箱,根據現場提供資(zī)料,疏水箱每天排放一次,排放量約20t,*終未回收,不計入補水(shuǐ)中。

3)單台換熱器疏水1.0t/h,單台機組每天24t,排(pái)至凝汽器疏水擴(kuò)容器,*終回收(shōu),計入補水中(zhōng)。

4)其他(tā)管道伴熱疏水,排放至機組排水槽,*終未回收,不計入補(bǔ)水(shuǐ)中,約0.2t/h,每天排放量4.8t。綜上分析,若單台機組運行補水量為70t/d,則總蒸汽耗量為(wéi)70-5+24=89t/d,與設計值相匹(pǐ)配,因此蒸汽(qì)耗量為 :單(dān)台換熱器蒸(zhēng)汽耗量為24t/d(1t/h),冷再蒸汽(qì)(水解器用)耗量為30t/d(1.3t/h),輔助蒸(zhēng)汽耗量(伴熱(rè))平(píng)均為35t/d(1.5t/h)。

4、結束語(yǔ)

通過對該電廠脫硝(xiāo)係統中每個設備的用汽量進行核算,得出設(shè)計值,再對蒸汽流(liú)量測(cè)量裝置進行檢查,否定了設備選型問題,*終發現了該係統耗(hào)量大主要問(wèn)題(tí)在於流量的實際量程和 PLC 係統邏輯裏設置的量程不一致,其次為安裝尺寸不符合廠家要(yào)求,兩方麵原因導致測量(liàng)為錯(cuò)誤值,*後(hòu)對耗水量進行分析,得出了係統的真實耗(hào)量。*終此電廠對此進行整(zhěng)改後,測量出實際耗(hào)量(liàng)與設計值基本一致。

上一篇(piān):氫(qīng)氣流量計在工業生產中的使用與維(wéi)護