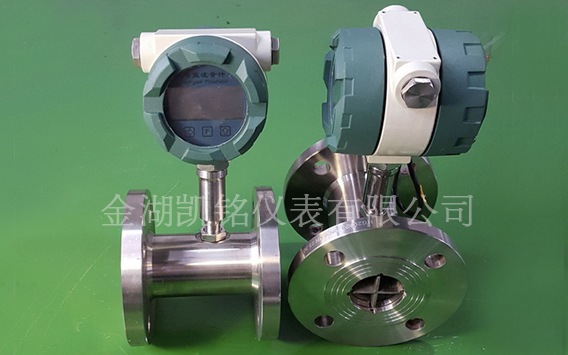

渦輪流(liú)量計安(ān)裝使用和維(wéi)護

點擊次數:2817 發布時間:2021-03-19 07:45:10

1、傳感器的安(ān)裝

1)傳感器一般應該水平安裝,流體流向必須(xū)和箭頭指向一致。並符合說明書(shū)的安裝環(huán)境要(yào)求。

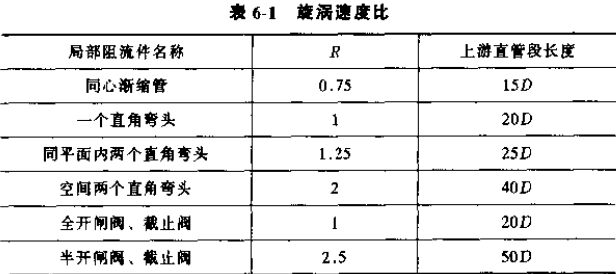

2)和傳感器(qì)相連接的前後管道的內徑應與傳感器口徑一致。管道和傳感(gǎn)器連接處,不準有凸出物(如凸(tū)出的(de)焊縫和墊片等)伸入(rù)管道內,以(yǐ)免改變通道截麵和傳感器進口流場分布,並要求管道中(zhōng)心和傳(chuán)感器中心一致。傳感器上遊直管段長(zhǎng)度L與管道內徑D的比值應滿足式(6-24)的(de)要求。

式中,f是管(guǎn)道內(nèi)壁摩擦係數,流動處於湍(tuān)流狀態(tài)時一般可取0.0175;R是旋渦速度比,取決於傳感器上遊局部阻流件的類型。K值與上(shàng)遊直管段長度如表6-1所示。

若上遊(yóu)局部阻流件狀況不(bú)明確,一般推薦上遊直管段長度應不小於(yú)20D,下遊直管段長度不小於5D。當上遊直管段長度不能滿足要求時。應在傳感器與阻流件之間安裝流動調整器。傳感(gǎn)器安裝在室外時,應有(yǒu)避(bì)免陽光直(zhí)射和防雨淋(lín)措施(如安裝防(fáng)護箱(xiāng)等)。

2、連接管道的安(ān)裝

1)在需要運行不能停(tíng)流的場合,應安裝旁路管道(dào)和可靠的截止(zhǐ)閥,測(cè)量時應(yīng)保證旁路管道無泄漏。在(zài)其他(tā)場合,一般(bān)希望設置旁路管(guǎn)道,既利於啟動時(shí)起保護作用,又利於不影(yǐng)響流體正常(cháng)輸送情況下的維修。

2)傳感(gǎn)器前一般應(yīng)安裝過濾(lǜ)器,以消除雜質;在測量單向(xiàng)流(liú)的場合,應在(zài)傳感器的下(xià)遊處設一單向閥(逆止閥),以防止因流體的反流水錘現象影響傳感器(qì)特性(xìng)。凡測量易氣化的液體時,應安裝消氣器,以消除管道內氣體。為了防止發生(shēng)氣穴,提高測量精度和使用壽命,傳感器進口端壓力應(yīng)高於式(6-25)計算的*低壓力Pmin:

Pmin=2△p+1.25pv

式中△p是傳感器*大流量時的壓(yā)力(lì)損失;pv是被測液體*高使(shǐ)用溫度時的蒸(zhēng)汽壓。

3)流量調節閥應置於傳感器下遊處(chù),以減少來自(zì)上遊的流場幹擾,以利流量(liàng)的穩定調節。壓力表可設置在傳感器的進(jìn)口(kǒu)或出口(kǒu)處,溫(wēn)度計應設置在傳感器的下遊5D處。

4)傳感器管道安裝(zhuāng)過程中,應盡量減小應力,避免由於安裝應力所引(yǐn)起的變形和由於熱脹冷縮所引起的畸變。對於造成管(guǎn)道過分振動的現象也(yě)應避免。

5)對不帶(dài)信號檢(jiǎn)測放大器的傳感器(qì),其(qí)傳感器和信號檢測放大器之間的間距不得超過3~5m,傳感器輸出信號應該采用雙芯屏蔽電纜傳輸(shū)至(zhì)信號檢測放大器的輸入(rù)端。

6)傳感器安裝前,應將管路內鐵末、焊渣清除幹淨。啟動前,應排除管道內氣體(tǐ)。啟動時,就避(bì)免過載流量流經(jīng)傳感器。

3、傳感器的選用

1)適宜測量的流體

傳感器*適用於測量潔淨(或基本潔淨)的低粘度單相(xiàng)流體(氣體或液體),如水、輕油、石(shí)油(yóu)溶劑、酸(硫酸流量計)、堿、液氧、液氮、液氫及(jí)空氣(空氣流量計)、氧氣等。若測量高(gāo)粘(zhān)度液體,由於粘(zhān)度對(duì)傳感器性能的影(yǐng)響,將降低測量精確度。若測(cè)量混有固體(tǐ)顆粒的液體,因易損壞軸承,渦輪流量計不(bú)適合(hé)使用。對測(cè)量強腐蝕性的液體,將造成葉輪(lún)等主要零(líng)部件的選材困難,其耐腐(fǔ)蝕性有一定的局限性,要慎重選擇。對氣體(tǐ)測量是可以的,但因氣體密度低、流速高,所以(yǐ)必須對(duì)結構參數設計作特殊(shū)考慮。一般不能用於氣液混相流和蒸汽的測(cè)量。

2)口(kǒu)徑的(de)選用

每種口徑的傳感器都(dōu)有一定的流量測量範(fàn)圍度。一般傳感器口(kǒu)徑的選用是由流量範圍來決定的。即(jí)使用時的*小流量不得(dé)低於該口徑允許測量(liàng)的*小(xiǎo)流量(liàng),使用時的*大流量不得高於該口徑允許測量的(de)*大流量。從測量精(jīng)確度和使用壽命兩方麵考慮,一般認為(wéi)在斷續使用(yòng)(每日實際運行8h以下)的場合,按實際使用時的(de)*大流量的(de)1.3倍選擇傳感器口徑。連續(xù)使用(每(měi)日實際運行8h以上)的場合,按實際使用時的*大流量的1.4倍(bèi)選擇傳感器(qì)口徑。至於在(zài)惡劣工況條件下使用(如易氣化的液體、含微小顆粒的液體等),則使用時的*大流量應該為該口徑允許(xǔ)*大流量的(de)40%。如果傳感器口徑與流程管道通徑不一(yī)致時,則應以異徑(jìng)接管(guǎn)和(hé)等(děng)徑直管改裝管道。一般情況下,傳感器流量範圍下限附近誤差稍大,通常將實際*小流量的0.8倍作為選用傳感器流量範圍下限(xiàn)值,使保證有一定的餘量。

3)軸承的選擇

為了提高(gāo)傳感器的測(cè)量(liàng)精(jīng)確度,力求軸與軸承間的摩擦力矩為*小。一般滾動軸承用於潤滑性(xìng)好的流體(汽油、煤油等)測量;具有自潤滑性的滑動軸承(如塑料類、石(shí)墨碳(tàn)素類(lèi)軸承等),在非潤滑性的(de)液(yè)體測量中被采用;超硬合(hé)金軸承(如碳化(huà)鎢類軸承等(děng))用於易於汽化的流體、混有微小顆粒的流體以(yǐ)及具有腐蝕性(xìng)的流體測量以及需要連續使用的(de)場合。

4、流量指示積算儀(yí)的安裝和使用

1)安(ān)裝

流量指示積算儀應水平放置或水平安裝在儀表屏上,安裝高度應以讀數和操作方便為準,一般為(wéi)1.5m左右。

2)接線

a)流量指示積算儀所用電源為220V、50Hz交流,按(àn)接線(xiàn)端子板規定的“相”、“中”、“接地”三接線點與交流電源相連。電源三接線點不得(dé)想混使用,其它(tā)任(rèn)何引(yǐn)線不要隨便接入。

b)接線端子板上“輸入”部分是指流(liú)量指示積算儀工(gōng)作信(xìn)號(hào)輸入的諸接線點:

“信號”端子接傳(chuán)感器經信號檢測放大器放(fàng)大後的輸(shū)出(chū);

“接地”端子接傳(chuán)感器信號檢測放大器公共地線(不(bú)接殼);

“-E”端子引(yǐn)出提(tí)供(gòng)傳感器信號檢測放大器工作電源(一般為-12V)。

c)0~10mA直流電流輸出部分(fèn)共(gòng)四個接線點,供引出0~10mA直流電流(liú)信號(hào),可配調(diào)節器和記錄儀等(děng)。根據不同的負載,可在“0~0.5kΩ”、“0.5~1kΩ”、“1~2kΩ”選擇使用,負載的地接線在“丄”端子上。

d)標(biāo)準頻率(10~100kHz)輸出(chū)部分是指石(shí)英(yīng)晶體振蕩器振(zhèn)蕩頻率經運算後(hòu)的輸出,可(kě)作簡易信(xìn)號源使用。

3)接線須知

a)後麵板接地(dì)螺釘要(yào)求接地(dì)良好。

b)信號檢測(cè)放(fàng)大器與流量指示積算儀的輸入端連(lián)接,應將屏(píng)蔽線的屏蔽網接地,不要誤(wù)接在機殼上。

c)接線時,要嚴格遵(zūn)照接線圖規定連接,以防幹(gàn)擾引入。

d)隻(zhī)需指示流量和積算總量時,“輸出”部門不必與外麵連接。

5、流體物性的影響

1)密度的影響

渦輪流量計屬(shǔ)於(yú)速度式儀表,密度的變化將使作用於葉輪上的轉動力矩也按比例地增減,從而影(yǐng)響顯示的體積流量。在測量液(yè)體的場合,由於液體的密度變化小,且設計時又力求軸承摩擦力矩甚小,所以密度(dù)的影響一般可以忽略。在測量氣體的場合,由於氣體的密度在常壓下為液體密度的(de)千分(fèn)之一(yī),欲保持氣體具有和液體相同(tóng)的轉矩效應,則流速要增大30餘倍。同樣,葉輪的轉速也必然要激劇增大而直(zhí)接影響傳感器使用壽(shòu)命。為此,氣體用流量傳感器的設計必須減小葉片傾角以降低葉輪轉速。同時,盡可能減小軸(zhóu)承摩擦力矩。一旦被測流體的溫度、壓力或密度出現較(jiào)大幅度變化時,則對傳感器的流量係數應予修正(zhèng)。

2)壓力影響(xiǎng)

為了保證渦輪流量計在量(liàng)程範(fàn)圍內(nèi)的正常(cháng)運(yùn)行,防止出現氣穴,傳感器應保證一定的出(chū)口壓力。另外,當傳感器內被測流體的壓力變(biàn)化較(jiào)大時,將引起傳感器(qì)內部尺寸和流體體積的變化,從(cóng)而造成傳感器儀表係數的(de)變化,對此(cǐ)應予修(xiū)正。

a)壓力變化引(yǐn)起傳感器尺(chǐ)寸變化,修正(zhèng)係數

Cp=1+ε·△p

式中ε稱(chēng)渦輪流量計模數(shù),它與傳感器的(de)材料、尺寸有關,一般由製造廠(chǎng)給出。△p為工作壓力與標定壓(yā)力之差(chà)。由於ε值很小,因此在工業上Cp這個修正係數(shù)可忽略,即Cp≈1。

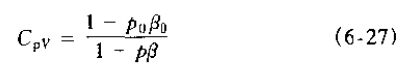

b)壓力(lì)變化引起流體體積變化,修(xiū)正係數

式中,p是工作時傳感器內的壓力(Pa);po是標定時傳感器內的壓力(P8);β是工作溫度下被測液體的壓縮係數(1/Pa);β0是標定溫(wēn)度下被測液體的壓縮係(xì)數(1/Pa)。

3)溫度(dù)影響

當傳感器內(nèi)被(bèi)測流體的溫度變化(huà)較大時,將引起傳感器內(nèi)部尺寸和流體體積的變化,從(cóng)而造成傳感器儀表係數的變(biàn)化,對此應予修正。

a)溫度變化引起傳感器尺寸變化,修正係數(shù)

Ct=(1+a1△t)2(1+a2△t)

式中,a1是傳感器(qì)殼體材(cái)料(liào)平均熱膨脹係(xì)數(shù);a2是(shì)傳感器葉輪材(cái)料平均熱膨脹係數;△t是工作溫度與(yǔ)標定溫(wēn)度之(zhī)差,工作溫度比標定溫度低時,以負(fù)值代入公式。

b)溫度變化引起流體體積變化,修正係數

Ctv=1+△ta

式中(zhōng),a是被測流體體膨脹係數(1/℃)。

如果渦輪(lún)流量計測(cè)量的是體積流量,則隻考慮傳感器(qì)物理尺寸(cùn)變(biàn)化的影響。

式中(zhōng),N是工作時(shí)累計脈衝數(shù)(次);K是傳感器出廠的儀表係數(次/m3);qv是工作狀態下,根據累計脈衝數N和儀表係(xì)數(shù)K求得的名義體積流量值(m3/h)。

如果渦輪流量(liàng)計測量的(de)是質量流量,則修正係數應同時考慮溫度,壓力對傳感器物理尺寸及流體體積(jī)的影響。

對於(yú)液體,Cpv=1,上式可寫成

式中,qm是工作(zuò)狀態(tài)下實際的質量流量(kg/h)。

4)粘度影(yǐng)響

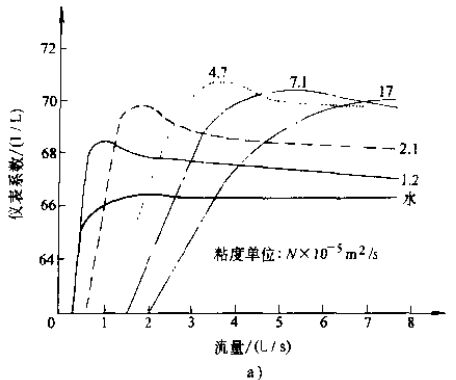

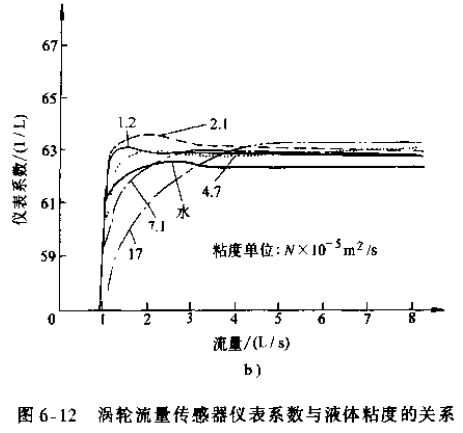

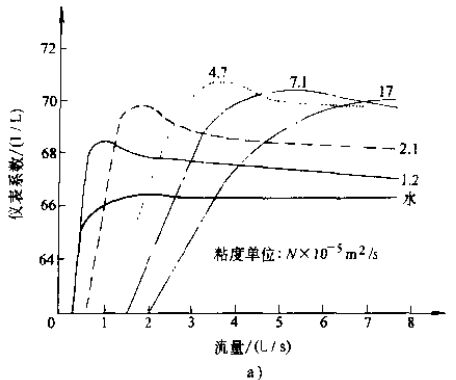

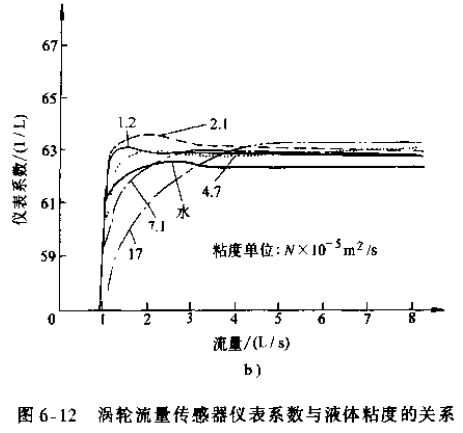

被測流(liú)體的(de)粘度(dù)變(biàn)化將影響傳(chuán)感器特性(xìng)。定性分(fèn)析認為:隨著流(liú)體粘度的增高,對任何口(kǒu)徑的傳感器來說,其線性(xìng)範圍都減小。對一(yī)定口徑的傳感器(qì)來說,粘度變化對特性曲線的小流量(liàng)段影響*顯著,隨著流(liú)量增大,則其影響減(jiǎn)小。對不同口徑的傳(chuán)感器來說,粘度變化對大口徑傳(chuán)感器的影響小;對(duì)小(xiǎo)口徑傳感器的(de)影響大。圖6-12a和b分別表示直葉片和螺旋葉片渦輪流量傳感器液體(tǐ)粘度與儀表係數K之間的關係。由圖6-12可見,粘度增大時,儀表係數線性區域變窄(zhǎi),下限流量相應增大;當粘度增大到一定數值(zhí)時甚至無線性區域(yù)(但螺旋葉片的情(qíng)況要比(bǐ)直葉片好得多)。所以,當采用以水標定的渦輪流量計來測(cè)量較高(gāo)粘度的流體時,要獲得較高的測量(liàng)準確度,則須提高測量下限值且縮小範圍度(dù)。若要獲得更高的測量(liàng)準確度,則需在現場用實際的液體進行標定。通常當被測流體的運動粘度(dù)在1×10-6~5×10-6m2/s,可(kě)以用水標定的儀(yí)表係數進行流量計算。當被測流體粘度在5×10-6~15×10-6m2/s,用水標定的儀(yí)表係數進行流量計量將降低計量準確度,應予修正。當(dāng)被測流體的運動粘度大於15×10-6m2/s時,該(gāi)儀表必須在(zài)工作條(tiáo)件下采用實際的液體進行標定。

6、使用注意事項

1)未安裝(zhuāng)旁路管道的流量傳感器,應先以中等開度開啟流量傳感器上遊閥,然後緩慢(màn)開啟下遊閥。以較小的流量運行一段時間(如10min),然後全開上遊閥,再開大下(xià)遊閥開度,調節到所需正常流量。

2)對於裝有旁(páng)路管(guǎn)道的流量傳感器,先全開(kāi)旁路管閥門,以中等開度開啟(qǐ)流量傳感器上遊閥,再緩慢開啟下遊閥,關小旁路閥開度,使儀(yí)表以較(jiào)小的流(liú)量運行一段時間。然後全開上遊閥,全關旁路閥(必須(xū)保證旁路閥無泄漏),*後調(diào)節下遊閥開度到所需的流量。

3)對於低(dī)溫和高溫流體,在流(liú)通前要排淨管道中的水分,通(tōng)流(liú)時先以很小流量運行15min,再逐(zhú)漸上升至(zhì)正(zhèng)常流(liú)量。停流時也要緩慢進行,使管(guǎn)道溫度和環境溫度逐漸接近。

4)啟閉(bì)閥門應盡可(kě)能平緩,如采(cǎi)用自動控製閥門的啟閉,*好采用“兩段開啟,兩段關閉(bì)”的方式,以(yǐ)防止(zhǐ)流體突然衝(chōng)擊葉輪甚至發(fā)生水錘現象損壞葉輪。

5)當管道壓力不高(gāo)時,應核查流量傳感器下遊壓力。一般在投入運行初期觀察*大流量(liàng)時傳感器下遊的壓力(lì)是否(fǒu)大於(yú)式(6-25)的Pmin,否則應采(cǎi)取措施以防止產生氣穴。

6)正確處理流量傳感器的一般係數,渦輪(lún)流量計的一般係數K由(yóu)製造廠填寫(xiě)在給用戶的校驗單上,謹防丟失。使用時應仔細檢查配套用的顯示儀表內部係數開關和倍乘開(kāi)關,其位置應與對應的(de)傳感器儀表係數一致(zhì)。渦輪(lún)流量傳感器長期使用後因軸承磨損等原因,儀表係數K會發生變化,應定期現場(chǎng)或離線校驗。若測量誤差超過範圍,應及時調換備用傳感器,並按新傳感器的儀表係數及時重新設定顯示儀表。

7)要求(qiú)定期清掃管線的(de)工藝流程(如輸送成品油管線更換(huàn)油品或停用時),掃線清管時所用流體的流向、流量、壓力、溫度等均應符合渦輪流量傳感(gǎn)器的規定。

8)當用(yòng)高溫蒸汽清(qīng)掃管道時,切(qiē)記(jì)高(gāo)溫蒸汽流經傳感器以免損壞。

7、維護和故障處理

(1)維護(hù)

為保證渦輪流量計長期正常工作,必須經常檢查傳感器、顯示儀表以及輔助設備(bèi)的運(yùn)行狀(zhuàng)況,做好維護工作,出現異常時應及時排除。

1)定期對傳感器進(jìn)行拆洗、檢查和複校;設有潤滑油或清洗液主入口的傳感器,應按說明書的(de)要求定期注入潤滑(huá)油(yóu)或清洗液,維(wéi)護葉輪(lún)良好運行。如葉輪出現異常聲音,應(yīng)及時(shí)卸下檢查傳感器內部零(líng)件。軸承和軸嚴重磨損時,應進行更換且重新標定。

2)監察顯示儀表工作狀況(撥向“自校”檔),評估顯示儀表(biǎo)讀數,如懷疑有不正常(cháng)現象應及時檢查。

3)保持過濾器暢通,過濾器(qì)被雜質堵塞,可以從其入口(kǒu)、出口(kǒu)處壓力表讀數差(chà)的增(zēng)大來判斷,並及時清除,否則堵塞嚴重會降低流量。定期排放消氣(qì)器中從液體逸出的氣體。傳感器從管道上拆下(xià)暫時不用時(shí),應用(yòng)輕質油清洗幹淨並在兩端加蓋(gài)防護,以防鏽蝕或雜(zá)質進入儀表內。

(2)故障現象、原因及處理方法

1)故障(zhàng)現象:通(tōng)電後無流量(liàng)時有流(liú)量輸出信號

故障原因:a、輸入(rù)屏(píng)蔽或接地不良,引入電磁幹擾

處理方法:改善屏蔽與接地,排除電磁幹擾

故障(zhàng)原因:b、傳(chuán)感器靠近幹擾源(yuán)或管道振動

處理方法:遠(yuǎn)離幹擾源安裝,采取防振措施

故障原因:c、截止閥關閉不嚴泄漏

處理方法:檢修或更換閥

2)故障現象:通電、通流後無流量輸出信號

故障原因:a、感應線圈斷線或(huò)焊點脫焊

處理方法:更換感應線(xiàn)圈或重(chóng)焊(hàn)

故障原因:b、前置放大(dà)電(diàn)路(lù)元件損壞

處理方(fāng)法:檢查並更換元器(qì)件

故障原因:c、葉輪被雜物或髒物卡死

處理方法:拆下葉輪進行清洗或更換,更換後須重新標定

故障原因(yīn):d、軸承和軸被雜物(wù)卡主(zhǔ)或斷裂

處理方(fāng)法:拆下進行清洗或更換,更換(huàn)後須(xū)重新標(biāo)定

故障原因:e、管道、閥門被(bèi)堵塞

處理方(fāng)法:檢查、清理管(guǎn)道,閥門及傳感器

3)故障現象:流(liú)量輸出信號不規則,不穩定

故障原因:a、有較強電幹擾信號

處理方法:加強屏蔽和接地

故障原因:b、葉(yè)輪動平衡差

處(chù)理方法:調整(zhěng)葉輪(lún)動平衡

故障原(yuán)因:c、管道、閥門、傳感器等進入(rù)雜物

處理方法:檢(jiǎn)查、清理(lǐ)管道、閥(fá)門及傳(chuán)感器

故(gù)障原因:d、傳感器受損或有氣穴

處理方法:檢(jiǎn)查傳感器及增加背壓

故(gù)障原因:e、管道振動(dòng)使葉輪抖(dǒu)動

處理方法:加(jiā)固管線或在傳感器(qì)前後加裝支(zhī)架,防止振動

上一篇:渦輪流量傳感器的結構組成和作用

下一篇:蒸汽(qì)流量計的基本原理