氣體流量計三葉轉子四軸加工技(jì)術研究(jiū)

點擊次數(shù):2067 發布時間:2020-08-17 09:07:29

摘要:針對氣體流量(liàng)計內部的一種三葉擺線轉子,采用加工(gōng)中心四軸銑削技術。通過三葉擺線轉子組件的結構基於立式加(jiā)工中心四軸設(shè)備設計了一(yī)種能夠(gòu)方便裝夾轉子的工裝,並利用 SolidCAM 軟件(jiàn)多(duō)軸加工策略(luè),用常規標準立銑(xǐ)刀(dāo)和球頭銑刀完成(chéng)轉子的粗精加工。結(jié)合擺線轉子的線型特征,比較了多種四軸銑削轉子精加工刀(dāo)具路徑(jìng)的優缺點。以提高表(biǎo)麵粗糙度與加工效(xiào)率為目(mù)的,選擇了一種通過垂直於曲線並擺動(dòng)球頭銑刀刀具側(cè)傾角的多軸銑削刀具路(lù)徑。

引言

氣體流量計廣泛(fàn)應用於油田、化工、城市燃氣等流量計量裝置(zhì),其(qí)基表結構(gòu)主要由殼(ké)體、轉 子、端板和同步齒輪等零部件組成,其中核心零部件(jiàn)轉子的線型、葉片頭(tóu)數、形狀和加工精度都會直接影響氣體流量計的流量範圍度、壓差、噪聲和(hé)計(jì)量準確度等工作性能。

目前國內外氣體流量計大部分采用兩直葉轉子,線型大致有漸開線型、內外擺(bǎi)線型和圓弧(hú)線型等。由於設計三葉轉子和扭葉轉子(zǐ)對工程師的專業知識和數學有(yǒu)著較高的要求,而且加工工藝性能也低於兩葉轉子,所以,三葉轉子和扭葉轉子(zǐ)在實際的氣體流量計中應用的很少。本文通過(guò)我們研發的一(yī)種三葉轉子氣體流量計的工作性能,以三葉轉子的四軸加(jiā)工為例,提出一種能(néng)夠(gòu)滿足單件或小批量試製加工使用的轉(zhuǎn)子工(gōng)裝(zhuāng),介紹(shào) SolidCAM 中的一種多軸加(jiā)工策略(luè),以提高三葉轉子的研發試製水(shuǐ)平。

1 工藝路線分析

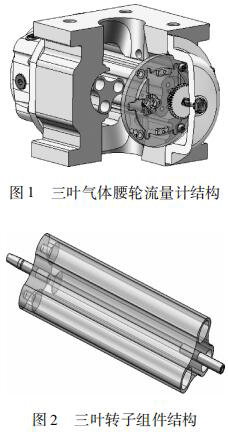

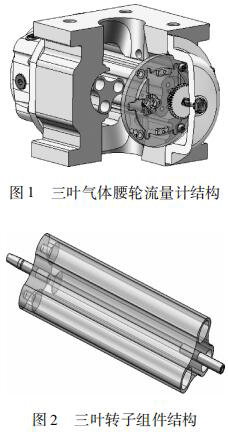

氣體流量計作為容積式計量儀表,由於在實際計量中存(cún)在一定的泄漏量,需控製兩根轉子之間的間隙、轉子與端板的間隙、轉子與殼體的間隙,所以其轉子有著非常高的加工精度。三(sān)葉氣體流量計結構如圖 1 所示,三葉(yè)轉子組件結構如圖2 所示(shì)。兩端軸的不(bú)鏽鋼材料使用氣動壓力機以過盈配合壓入轉子中,轉子為 6061#鋁材(cái)。由於隻是測試三葉轉子(zǐ)的工作(zuò)性能,為降低研(yán)發成本,直接使用圓形棒料(liào)作為轉子(zǐ)毛坯(pī),根據三葉轉(zhuǎn)子組件(jiàn)結構及加工部位精度要求分析(xī)加工工藝(yì)路線。

工藝路(lù)線及要求:

1) 工序 10: 采用四軸臥式加工中心,使用 V 型(xíng)塊和壓板(bǎn)固定轉子毛坯( 圓(yuán)形(xíng)棒料) ,鑽(zuàn)出 3 個均勻分(fèn)布(bù)的孔(kǒng)以減輕轉子重量(liàng),留 5mm 不鑽通,加工成M5 螺紋孔(kǒng),銑出一條找正平麵,再加工轉子(zǐ)兩端麵和壓軸(zhóu)孔,保證轉子長度、兩端平行度、平(píng)麵度,兩端壓軸孔的同軸度、壓軸孔和兩端(duān)平麵的垂直度。

2) 工序 20: 采用氣動壓力機將軸Ⅰ壓入轉子。完(wán)成轉子組件半成品如圖 3 所示。

3) 工(gōng)序 30: 采(cǎi)用四軸立式加工中心,使用專用(yòng)工(gōng)裝裝夾固定銑削轉子曲麵( 截麵輪廓) 。

4) 工序 40: 采用氣動壓力機(jī)將(jiāng)直軸壓入轉(zhuǎn)子,完成轉子組件。

2 三葉轉子四軸加工工裝

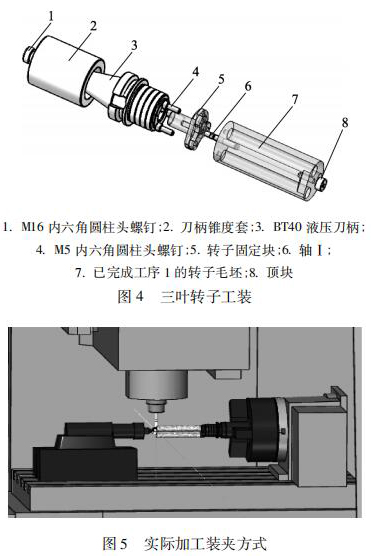

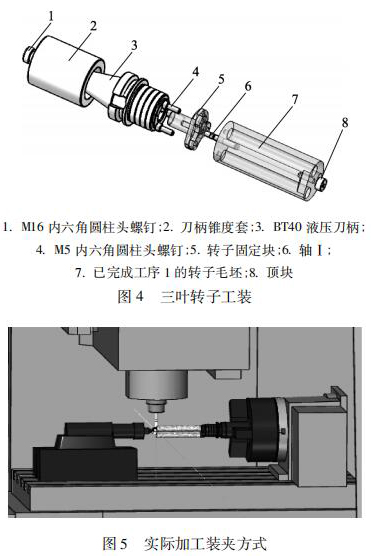

目前量產中(zhōng)的轉子都是型(xíng)材毛坯,采用成型(xíng)砂輪磨削或者定製成型銑刀(dāo)進行加工轉子曲(qǔ)麵。這種(zhǒng)加工方式工藝成熟(shú),適合大批量生產,而且有利於轉子線型(xíng)的技(jì)術保(bǎo)密,但加工(gōng)方式在研發試製中應用(yòng)試製(zhì)加工周期會很長,而且成本很高,不適合單件或小批量試製。為此,筆者基於四軸立式加工中心,結合三葉轉子加工工藝提(tí)出一種工(gōng)裝,如圖(tú) 4所示。將這套工裝定(dìng)位在立式加工中心四軸回轉中心上,加工裝夾方式如圖 5 所示。用機床尾軸頂住轉子來增強加工剛性避免切(qiē)削時產生震顫。

3 數控加工

3. 1 三葉轉子銑削原理

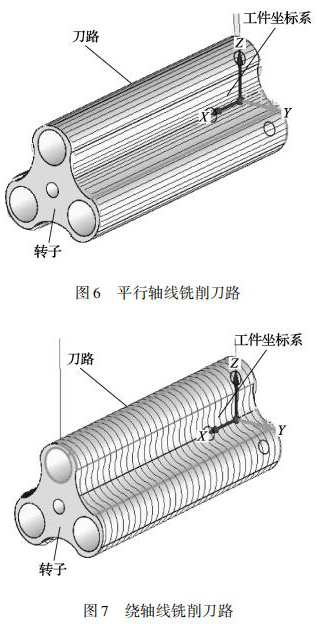

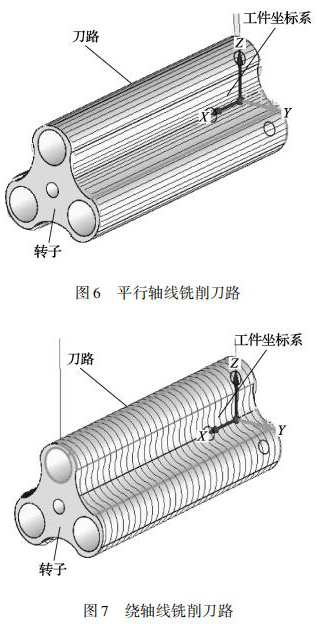

三葉轉子的曲麵是由多條直線組成的直紋麵,加工三葉轉子(zǐ)這(zhè)種高(gāo)精度的直紋曲麵必須采用(yòng)四軸或五軸(zhóu)聯動的(de)數控機(jī)床。三葉轉子的銑削方式有刀具路徑(jìng)平行軸線(xiàn)銑削、繞軸線銑削兩種刀具路徑。平行軸線銑削原理為: 刀(dāo)具在轉子曲麵上沿 X軸從轉(zhuǎn)子的一端移動到另一端銑出一條直線,銑削下一點位時旋轉 A 軸 Z 軸聯動(dòng)再次從轉子一端銑削到另一端,采用往複銑削直到完成整個(gè)轉子曲麵,刀具路徑如圖 6 所示。繞軸線銑削原理為: 刀具在轉子曲麵上 AZ 軸(zhóu)聯動刀具繞 A 軸軸線銑削(xuē),銑削下一點位時移動(dòng) X 軸,再次 AZ 軸進行聯動銑削,采(cǎi)用往複銑削直到完成整個轉子曲麵,刀具路徑如圖 7 所示。由於繞軸銑削需要 AZ 軸聯動切削,而數控機床可以達到的(de)進給率是由*慢的軸(zhóu)決定的(de),所以,這種刀具路徑在精(jīng)加(jiā)工高速銑削時並不適用。

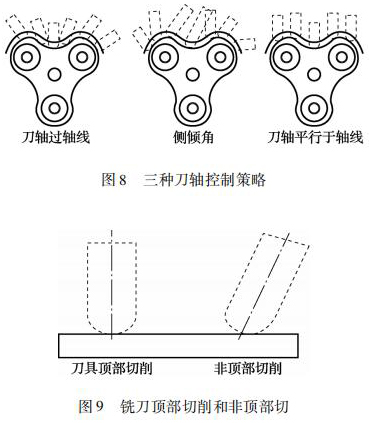

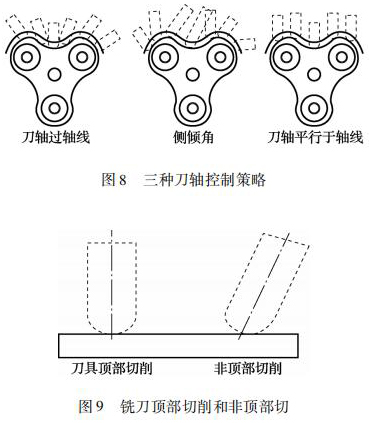

四軸(zhóu)加工中采用球頭銑刀,刀軸控製策略是提高加(jiā)工效率和轉子曲麵表麵粗糙(cāo)度的關鍵。如圖 8所示,刀軸控製策略有常見的刀軸過軸線(xiàn)、側傾角、刀(dāo)軸平行於軸線。筆者采用平行(háng)軸線銑削加工方式(shì)對這 3 種刀軸控製策略進行實際加工對比,得出采用側傾角刀軸控(kòng)製策略加工出的轉子(zǐ)曲麵表麵粗糙度*好。其原因主要由於(yú)刀軸平行於軸線這種刀軸控製策(cè)略采用球(qiú)頭銑刀加工時,其刀具(jù)切削轉子曲麵時的接觸點為刀具的(de)頂部,球頭銑刀的頂部直徑為零,線速度也為零。此時(shí)刀具是(shì)在擠壓工件,刀具頂部也容易磨損。刀軸過軸線策略雖然刀具與轉子曲麵的接觸(chù)點一直在變換,但是也有刀位點是采用刀具頂部去切削。側前傾(qīng)角刀軸控製策略: 控製刀具與轉子曲麵接觸點的(de)位置,避免球頭銑刀頂部銑削轉子曲麵,實現刀尖的點的偏(piān)離,提高刀具切削點的線速度。球頭銑刀頂部切削和非頂部切削如圖 9 所示。

3. 2 三葉轉子 CAM 編程過程

SolidCAM 軟件四軸加工具(jù)有多(duō)軸粗精銑、豐富的刀軸控製策略、刀(dāo)具碰撞及幹涉檢查、多軸機床仿真、生成數(shù)控機床 NC 代碼等(děng)功能。此處筆者以SolidCAM 多軸加工(gōng)中的垂直於曲線加工策略為例闡述粗精加工(gōng)編程過程。*一步: 加載 Solidworks三維模型並設置軟件四軸(zhóu)加工環境; *二步: 添加刀具,粗加(jiā)工采用直徑為 10mm 的立銑刀,精加工采(cǎi)用(yòng)直(zhí)徑為 6mm 的球頭銑刀; *三步: 創建粗加工程序,打開多軸加工中的垂直於曲線加工; *四步: “驅動曲麵(miàn)”選擇(zé)三葉轉子(zǐ)曲麵,“引導曲線”選擇三葉轉子截(jié)麵輪廓,將驅動曲麵餘量設置為 0. 2mm;*五步: 選擇已添加的立(lì)銑刀,並設置刀具(jù)切削參數(shù); *六步: 設(shè)置(zhì)切削步距為 1mm、旋轉軸為 X 軸;*七步: 計算刀具路徑(jìng),完成粗加工程序; *八步:拷(kǎo)貝粗加工操(cāo)作過程(chéng),驅動曲麵餘量更改為 0mm,刀具更改為直徑為 6mm 的精加工球頭銑刀,切削步距更改為 0. 25mm; *九步: 設置刀(dāo)軸控製方向為(wéi)相對切(qiē)削方(fāng)向(xiàng)傾斜,側(cè)傾角為 15°; *十步: 將曲麵的切削公差設置為 0. 005mm( 控製三葉轉子曲麵輪廓度誤差) ,計算刀具路(lù)徑; *十一步: 對粗精加工刀具路徑操作進行三維模擬仿真,觀察刀(dāo)具軌跡是否正確,並生成 G 代碼。

3. 3 三葉轉子曲(qǔ)麵尺寸控製

氣體流量計中的兩對轉子齧合間隙尺寸非(fēi)常重要,定出合理的齧合間隙需要加(jiā)工多種轉子尺寸進行測試驗證。實際加工常用的(de)尺寸控製方法有兩種: 一種是通過電腦 CAM 軟件進行調(diào)整加工尺寸,在(zài) SolidCAM 軟件中通過更改驅動曲麵餘量尺寸,即可調整轉子尺寸,這(zhè)種方法(fǎ)更改時要重新(xīn)生成加工 G 代碼(mǎ)導入到機(jī)床進(jìn)行加工,機床(chuáng)與電腦聯網(wǎng)時會考慮采用這(zhè)種方式; 另一種是(shì)通過數控機床(chuáng)控製器補償,在 CAM 軟件(jiàn)生成 G 代碼時(shí)需加入 G43刀具長度補償指令,加工時調整轉子尺寸時隻需要更改數控機床上的刀具長度補償(cháng)值。

4 結語

本文分析了三葉轉子的(de)結構,編製(zhì)了加工工藝過程,設計的三葉轉子工(gōng)裝方便裝夾、操作簡單,同時運用 CAM 軟件合理(lǐ)選擇加(jiā)工策(cè)略,詳細(xì)講解了使用球頭銑刀(dāo)在多軸加工中設置側傾角可以避免刀具線速度為零的問題。這些加工工藝、工裝、尺寸(cùn)控製方法(fǎ)、編程技巧隻要稍(shāo)做改變就能應用於氣體流量計中的兩葉轉(zhuǎn)子(zǐ)、三葉螺旋轉子(zǐ),提高新產品研發試製周期(qī)。

氣(qì)體流(liú)量(liàng)計種類及應(yīng)用 氣體流量計安裝直管段要求 氣體流量計的(de)安裝環(huán)境要求 氣體流量計常見故障判斷處(chù)理 氣體流量計故障有哪些 常見的氣體流量計分類 如何校準氣體流量計 氣體流量計不準的原因與處理方法 氣體流量計的安裝要求 氣體流量計的種類及工作原(yuán)理(lǐ) 氣體流量計的測量原理與結構 氣體流量計安裝的注意事項 氣體(tǐ)流量計該如何正確選型 氣體流量(liàng)計與楔形流量計的優缺點及產品(pǐn)選型注(zhù)意事項 油田在(zài)用氣體流量(liàng)計計量性能及適用性分析 關於氣體流量計測量原理及(jí)常見誤差分析 氣體流量計在電廠脫硝係統蒸汽耗量過大問題中的分析(xī) 渦街氣體流量計原理 渦(wō)街氣體流量計(jì)怎麽安裝 渦街氣體流量(liàng)計量程範圍 氣體流量計工作原理 氣體流量計怎樣選型 氣體流量計怎(zěn)麽讀數及參數設(shè)置 熱式氣體流(liú)量(liàng)計的(de)通訊模塊設計與(yǔ)通訊聯調 關於熱式氣體流量計在脫硝采樣係統改(gǎi)造與優化中的應用 蒸汽流量計量中關於(yú)二氧化碳氣(qì)體流量計的(de)特性分析 二氧化碳氣體流量計,二氧化碳氣體流量表 二氧化碳(tàn)氣體流量計的組成及在(zài)內燃機熱測試中的應用 高精度氣體(tǐ)流量計 高溫氣體流量計在冶金設備和自動化開發領域中應用

引言

氣體流量計廣泛(fàn)應用於油田、化工、城市燃氣等流量計量裝置(zhì),其(qí)基表結構(gòu)主要由殼(ké)體、轉 子、端板和同步齒輪等零部件組成,其中核心零部件(jiàn)轉子的線型、葉片頭(tóu)數、形狀和加工精度都會直接影響氣體流量計的流量範圍度、壓差、噪聲和(hé)計(jì)量準確度等工作性能。

目前國內外氣體流量計大部分采用兩直葉轉子,線型大致有漸開線型、內外擺(bǎi)線型和圓弧(hú)線型等。由於設計三葉轉子和扭葉轉子(zǐ)對工程師的專業知識和數學有(yǒu)著較高的要求,而且加工工藝性能也低於兩葉轉子,所以,三葉轉子和扭葉轉子(zǐ)在實際的氣體流量計中應用的很少。本文通過(guò)我們研發的一(yī)種三葉轉子氣體流量計的工作性能,以三葉轉子的四軸加(jiā)工為例,提出一種能(néng)夠(gòu)滿足單件或小批量試製加工使用的轉(zhuǎn)子工(gōng)裝(zhuāng),介紹(shào) SolidCAM 中的一種多軸加(jiā)工策略(luè),以提高三葉轉子的研發試製水(shuǐ)平。

1 工藝路線分析

氣體流量計作為容積式計量儀表,由於在實際計量中存(cún)在一定的泄漏量,需控製兩根轉子之間的間隙、轉子與端板的間隙、轉子與殼體的間隙,所以其轉子有著非常高的加工精度。三(sān)葉氣體流量計結構如圖 1 所示,三葉(yè)轉子組件結構如圖2 所示(shì)。兩端軸的不(bú)鏽鋼材料使用氣動壓力機以過盈配合壓入轉子中,轉子為 6061#鋁材(cái)。由於隻是測試三葉轉子(zǐ)的工作(zuò)性能,為降低研(yán)發成本,直接使用圓形棒料(liào)作為轉子(zǐ)毛坯(pī),根據三葉轉(zhuǎn)子組件(jiàn)結構及加工部位精度要求分析(xī)加工工藝(yì)路線。

工藝路(lù)線及要求:

1) 工序 10: 采用四軸臥式加工中心,使用 V 型(xíng)塊和壓板(bǎn)固定轉子毛坯( 圓(yuán)形(xíng)棒料) ,鑽(zuàn)出 3 個均勻分(fèn)布(bù)的孔(kǒng)以減輕轉子重量(liàng),留 5mm 不鑽通,加工成M5 螺紋孔(kǒng),銑出一條找正平麵,再加工轉子(zǐ)兩端麵和壓軸(zhóu)孔,保證轉子長度、兩端平行度、平(píng)麵度,兩端壓軸孔的同軸度、壓軸孔和兩端(duān)平麵的垂直度。

2) 工序 20: 采用氣動壓力機將軸Ⅰ壓入轉子。完(wán)成轉子組件半成品如圖 3 所示。

3) 工(gōng)序 30: 采(cǎi)用四軸立式加工中心,使用專用(yòng)工(gōng)裝裝夾固定銑削轉子曲麵( 截麵輪廓) 。

4) 工序 40: 采用氣動壓力機(jī)將(jiāng)直軸壓入轉(zhuǎn)子,完成轉子組件。

2 三葉轉子四軸加工工裝

目前量產中(zhōng)的轉子都是型(xíng)材毛坯,采用成型(xíng)砂輪磨削或者定製成型銑刀(dāo)進行加工轉子曲(qǔ)麵。這種(zhǒng)加工方式工藝成熟(shú),適合大批量生產,而且有利於轉子線型(xíng)的技(jì)術保(bǎo)密,但加工(gōng)方式在研發試製中應用(yòng)試製(zhì)加工周期會很長,而且成本很高,不適合單件或小批量試製。為此,筆者基於四軸立式加工中心,結合三葉轉子加工工藝提(tí)出一種工(gōng)裝,如圖(tú) 4所示。將這套工裝定(dìng)位在立式加工中心四軸回轉中心上,加工裝夾方式如圖 5 所示。用機床尾軸頂住轉子來增強加工剛性避免切(qiē)削時產生震顫。

3 數控加工

3. 1 三葉轉子銑削原理

三葉轉子的曲麵是由多條直線組成的直紋麵,加工三葉轉子(zǐ)這(zhè)種高(gāo)精度的直紋曲麵必須采用(yòng)四軸或五軸(zhóu)聯動的(de)數控機(jī)床。三葉轉子的銑削方式有刀具路徑(jìng)平行軸線(xiàn)銑削、繞軸線銑削兩種刀具路徑。平行軸線銑削原理為: 刀(dāo)具在轉子曲麵上沿 X軸從轉(zhuǎn)子的一端移動到另一端銑出一條直線,銑削下一點位時旋轉 A 軸 Z 軸聯動(dòng)再次從轉子一端銑削到另一端,采用往複銑削直到完成整個(gè)轉子曲麵,刀具路徑如圖 6 所示。繞軸線銑削原理為: 刀具在轉子曲麵上 AZ 軸(zhóu)聯動刀具繞 A 軸軸線銑削(xuē),銑削下一點位時移動(dòng) X 軸,再次 AZ 軸進行聯動銑削,采(cǎi)用往複銑削直到完成整個轉子曲麵,刀具路徑如圖 7 所示。由於繞軸銑削需要 AZ 軸聯動切削,而數控機床可以達到的(de)進給率是由*慢的軸(zhóu)決定的(de),所以,這種刀具路徑在精(jīng)加(jiā)工高速銑削時並不適用。

四軸(zhóu)加工中采用球頭銑刀,刀軸控製策略是提高加(jiā)工效率和轉子曲麵表麵粗糙(cāo)度的關鍵。如圖 8所示,刀軸控製策略有常見的刀軸過軸線(xiàn)、側傾角、刀(dāo)軸平行於軸線。筆者采用平行(háng)軸線銑削加工方式(shì)對這 3 種刀軸控製策略進行實際加工對比,得出采用側傾角刀軸控(kòng)製策略加工出的轉子(zǐ)曲麵表麵粗糙度*好。其原因主要由於(yú)刀軸平行於軸線這種刀軸控製策(cè)略采用球(qiú)頭銑刀加工時,其刀具(jù)切削轉子曲麵時的接觸點為刀具的(de)頂部,球頭銑刀的頂部直徑為零,線速度也為零。此時(shí)刀具是(shì)在擠壓工件,刀具頂部也容易磨損。刀軸過軸線策略雖然刀具與轉子曲麵的接觸(chù)點一直在變換,但是也有刀位點是采用刀具頂部去切削。側前傾(qīng)角刀軸控製策略: 控製刀具與轉子曲麵接觸點的(de)位置,避免球頭銑刀頂部銑削轉子曲麵,實現刀尖的點的偏(piān)離,提高刀具切削點的線速度。球頭銑刀頂部切削和非頂部切削如圖 9 所示。

3. 2 三葉轉子 CAM 編程過程

SolidCAM 軟件四軸加工具(jù)有多(duō)軸粗精銑、豐富的刀軸控製策略、刀(dāo)具碰撞及幹涉檢查、多軸機床仿真、生成數(shù)控機床 NC 代碼等(děng)功能。此處筆者以SolidCAM 多軸加工(gōng)中的垂直於曲線加工策略為例闡述粗精加工(gōng)編程過程。*一步: 加載 Solidworks三維模型並設置軟件四軸(zhóu)加工環境; *二步: 添加刀具,粗加(jiā)工采用直徑為 10mm 的立銑刀,精加工采(cǎi)用(yòng)直(zhí)徑為 6mm 的球頭銑刀; *三步: 創建粗加工程序,打開多軸加工中的垂直於曲線加工; *四步: “驅動曲麵(miàn)”選擇(zé)三葉轉子(zǐ)曲麵,“引導曲線”選擇三葉轉子截(jié)麵輪廓,將驅動曲麵餘量設置為 0. 2mm;*五步: 選擇已添加的立(lì)銑刀,並設置刀具(jù)切削參數(shù); *六步: 設(shè)置(zhì)切削步距為 1mm、旋轉軸為 X 軸;*七步: 計算刀具路徑(jìng),完成粗加工程序; *八步:拷(kǎo)貝粗加工操(cāo)作過程(chéng),驅動曲麵餘量更改為 0mm,刀具更改為直徑為 6mm 的精加工球頭銑刀,切削步距更改為 0. 25mm; *九步: 設置刀(dāo)軸控製方向為(wéi)相對切(qiē)削方(fāng)向(xiàng)傾斜,側(cè)傾角為 15°; *十步: 將曲麵的切削公差設置為 0. 005mm( 控製三葉轉子曲麵輪廓度誤差) ,計算刀具路(lù)徑; *十一步: 對粗精加工刀具路徑操作進行三維模擬仿真,觀察刀(dāo)具軌跡是否正確,並生成 G 代碼。

3. 3 三葉轉子曲(qǔ)麵尺寸控製

氣體流量計中的兩對轉子齧合間隙尺寸非(fēi)常重要,定出合理的齧合間隙需要加(jiā)工多種轉子尺寸進行測試驗證。實際加工常用的(de)尺寸控製方法有兩種: 一種是通過電腦 CAM 軟件進行調(diào)整加工尺寸,在(zài) SolidCAM 軟件中通過更改驅動曲麵餘量尺寸,即可調整轉子尺寸,這(zhè)種方法(fǎ)更改時要重新(xīn)生成加工 G 代碼(mǎ)導入到機(jī)床進(jìn)行加工,機床(chuáng)與電腦聯網(wǎng)時會考慮采用這(zhè)種方式; 另一種是(shì)通過數控機床(chuáng)控製器補償,在 CAM 軟件(jiàn)生成 G 代碼時(shí)需加入 G43刀具長度補償指令,加工時調整轉子尺寸時隻需要更改數控機床上的刀具長度補償(cháng)值。

4 結語

本文分析了三葉轉子的(de)結構,編製(zhì)了加工工藝過程,設計的三葉轉子工(gōng)裝方便裝夾、操作簡單,同時運用 CAM 軟件合理(lǐ)選擇加(jiā)工策(cè)略,詳細(xì)講解了使用球頭銑刀(dāo)在多軸加工中設置側傾角可以避免刀具線速度為零的問題。這些加工工藝、工裝、尺寸(cùn)控製方法(fǎ)、編程技巧隻要稍(shāo)做改變就能應用於氣體流量計中的兩葉轉(zhuǎn)子(zǐ)、三葉螺旋轉子(zǐ),提高新產品研發試製周期(qī)。

下一篇:淺析使用定製款氣體渦街(jiē)流(liú)量計的好處(chù)