關(guān)於氯氣流(liú)量計在汽輪機改造中(zhōng)的應用及安裝調試

點(diǎn)擊次數:2089 發布時間(jiān):2021-01-08 06:38:58

摘要: 汽輪機通流改造是(shì)一項技術集(jí)成度高的係統工程,既要提高設備的(de)經濟性、安全(quán)性,又要適應非改造部件和(hé)係統,還要滿足如深度(dù)調峰、低頻保護等的新(xīn)要(yào)求。梳(shū)理了通流改造可研階段、設計和製造階段、安裝調試與試驗階(jiē)段的改造範圍確定(dìng)、螺(luó)栓材料選(xuǎn)用、軸向(xiàng)定位(wèi)等常見問題,總(zǒng)結提出了有效處理及預控(kòng)措施,有利於發電企業今後更好地實施汽輪機通流(liú)改造工作。

前 言

我國資源特點導致煤(méi)電長期以(yǐ)來一直占(zhàn)據電源結構的核心地位,2017 年煤電裝機量為10.2億千瓦,占裝機總量58% ,煤電全年發電量(liàng)為42 000 億千瓦時,占比更是(shì)高達(dá)67% ,因此,提高煤電機組效率對我國能源發展戰(zhàn)略及環境保護具有重大意義。**《煤電節(jiē)能減排升級(jí)與改造行動(dòng)計劃( 2014) 》明確了現役燃煤發電機組改造後的總體目標,對 300MW 和 600MW 等級亞臨界、超(chāo)臨界機組的節能(néng)改造推薦因廠製宜采用汽輪機通流部分改造。

國內 300MW 和 600MW 等級(jí)汽輪機主要(yào)為早期引進型產品,或者是早期引進型機型國產優化改進型產品,汽輪機普遍存在高中低壓缸效(xiào)率低於設計值、汽輪機熱耗率偏高、汽(qì)輪機高效(xiào)負荷區間狹窄等問題,嚴(yán)重(chóng)影響機(jī)組經濟(jì)性(xìng)。同時,近(jìn)年來國內煤電機組有效利用小時數(shù)持(chí)續下降,煤電機組平(píng)均負荷率不斷下降,並且需要經常性參與深度調峰。隨著(zhe)技術的不斷進步,國內主(zhǔ)要廠家先後采用了不同的先進的(de)通流設計技術對(duì) 300MW 和 600MW 等級(jí)汽輪機進行了通流改(gǎi)造。2007 年至 2012 年前(qián)後,早期(qī)投產的 300MW 等級汽輪機已較大規模地進行(háng)了通流改造(zào)。2012 年 起, 600MW 等級汽輪機開始進行了通流改造。

汽輪(lún)機通流改造一般主(zhǔ)要目的是提效、增容、大流量供熱,目前相關文獻(xiàn)主要(yào)側重於通流改造的經濟性研究和振動治理上。汽輪機通流改(gǎi)造是一項技術集成度高的係統性工程,從可(kě)研階段、項目執(zhí)行階段到性能試驗階段,各階(jiē)段工作中一(yī)點小小的紕漏都有(yǒu)可能導致通流改造效(xiào)果打折。本文梳理了通流改造過程中一些常見問題,並提出了處(chù)理及預控措施,方便發電企業今後更好地實施汽輪機通流(liú)改造(zào)工作。

1 可研(yán)階段

1. 1 改造範圍確定

在(zài)對經濟性和(hé)安全(quán)性影響較小的情況下(xià),汽輪機通流改造應盡可能保留現(xiàn)有設備,改造設備與保留設備的機(jī)械接口基本保(bǎo)持(chí)不(bú)變,改造後(hòu)的各技(jì)術參(cān)數應基本保持不變。改造範圍一般包括(kuò)高中低壓缸內缸、隔(gé)板( 持環(huán)) 、轉子等,更準確的範圍確定(dìng)應取決於原(yuán)設備性能狀況和通流(liú)改造的技術路線。

進行通流改造(zào)的汽(qì)輪機(jī)經濟性方麵(miàn)總體表現為熱耗率偏高,不同的汽輪機熱耗率偏高的原因會(huì)有所不同,除了高中低壓(yā)缸效率偏低外,有些還(hái)有高壓閥組壓損偏大、背壓偏大等(děng)問(wèn)題。通流改造時需一並解決安全性問題,安全性問題一般有: (1) 汽門振動與閥杆斷裂問題; ( 2) 缸體及軸係振動偏大問題; (3) 軸承溫偏高問題; (4) 螺栓、缸體等各部件裂紋問題; (5) 滑銷係(xì)統膨脹不暢問題。通流改造範圍應針對性地涵蓋原設(shè)備問題的解決。

發電企業對汽輪機通流改造的(de)個性化需求越(yuè)來越突出,出現了單獨提高(gāo)再熱蒸汽溫度和同時提高主汽、再熱(rè)蒸汽(qì)溫度的汽輪機通流改造,也出現了冷再(zài)和熱再超大抽汽流(liú)量供熱的汽輪機(jī)通流改造。這些個性化需求勢必擴(kuò)大(dà)改造範圍,如更換高中(zhōng)壓外缸、更換高中壓導汽管、更換高中壓閥組(zǔ)、中壓調門參調等。蒸(zhēng)汽(qì)參數的提高會導致抽汽參數的變化,結合抽汽回(huí)熱係統設備的狀況對加熱器及管道進行評估並針對性地更換。

1. 2 邊界條件確(què)定

邊界條件是設備廠家設計(jì)和性能考(kǎo)核(hé)試驗的基準,應通過試驗測試獲取擬考核(hé)工況點的實際值,尤其是高中壓閥組壓損、再熱器壓損、給水泵汽輪機效(xiào)率、加熱器端差等。給定的邊界條件如(rú)與實際值偏差較大,將誤導設計及(jí)決(jué)策,影響通流(liú)改(gǎi)造的效果。如再熱器壓損給定值偏大會導致通流設計(jì)偏大,降低部分負荷時效率; 給水泵汽輪機效(xiào)率給定值偏大會導(dǎo)致設計嚴重偏離實際運行,某機組給水泵汽輪機效(xiào)率給定值為83% ,實際試驗值 THA 工況為62. 4% 、75% THA 工況為60. 8% 、50% THA 工況為38. 9% 。

1. 3 熱耗(hào)率考核條款製(zhì)定

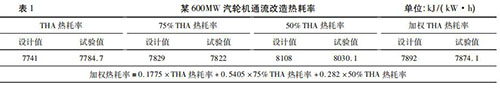

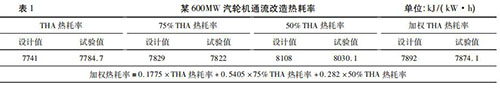

隨著火(huǒ)電機組利用小時數降低(dī),發電(diàn)企業一般都會根據不同負荷工況下的實際(jì)運(yùn)行小時數,確定機組熱耗率考核權重,形成*終的加權(quán)熱耗率考核值。考核(hé)加權熱耗(hào)率對設備廠家末級葉片選型、高壓調門(mén)與高壓缸匹配性提出了更高的要求,在當前負(fù)荷率偏低的情況(kuàng)下增強了發電(diàn)企業的競爭力。然而,僅(jǐn)僅對加權熱耗率進行考核(hé)是不夠的,設備廠(chǎng)家為了增強自身的競爭力,往往會把全部重點放在如何降低(dī)占比(bǐ)大(dà)的低負荷熱耗率上而犧牲高負荷的熱耗率,這無疑削弱(ruò)了發電企業的適應性。某(mǒu)廠一台 600MW 汽輪機通流改造時僅對加權熱耗率進行考核,THA 熱耗率要高出設計值43. 7 kJ/( kW·h) ,詳見表(biǎo) 1。通流改造時既要對加權熱耗(hào)率進行考核,也要對 THA工況時熱耗率進行考核。

2 設計、製造階段

2. 1 螺栓材料選用(yòng)

汽輪機通流改造(zào)設計時會盡可(kě)能(néng)利用現有的空間(jiān),如果同時又提升了參數(shù),這勢必(bì)會使得設計(jì)上需要高強度、耐高溫(wēn)的材料,尤其是一些高溫(wēn)區域的螺(luó)栓。應慎重使用鎳基材料和鈷基材料的螺栓,這類材料普遍存在缺口敏感性,對(duì)冶(yě)金質量、熱處理(lǐ)工藝(yì)、螺栓製造工(gōng)藝和檢修工藝要求較高,部分鎳基材料在某一溫度區間會出現負蠕變現(xiàn)象,這些問題都是導致螺栓斷裂的原因。

當出現必須使用鎳基或鈷基螺栓時,應優化螺栓設計和嚴控檢修工藝: ( 1) 設計(jì)配置厚墊圈,以降低各工況下螺栓緊(jǐn)力變化; ( 2) 螺栓伸長量(liàng)盡量控製(zhì)在下限,緊固過程中伸長量不應(yīng)超出上限; ( 3) 嚴格規範(fàn)螺(luó)栓解體、安裝工藝(yì),嚴禁使用火焰加熱、管子鉗(qián)、大榔頭,杜絕野蠻施工; ( 4) 采用專用的螺栓加(jiā)熱(rè)棒,加熱螺栓有效長度段(duàn),控製螺(luó)栓內(nèi)壁加熱溫度,防止加熱(rè)棒過熱受損致使螺栓內壁(bì)高溫氧化; ( 5) 對螺(luó)栓進行光譜分(fèn)析、硬度測試、超聲測試和螺紋著色檢查,對光譜分析和硬度測試處打磨光(guāng)滑; ( 6) 禁止使用含(hán) Cl、S 等(děng)氧化元素的清洗劑、防咬劑。

2. 2 轉子重量增加

為(wéi)了確保設計更加精準,汽(qì)輪機(jī)通流改造(zào)方案大多增加(jiā)通流級數,有時會采用反動式設計取代原有的衝動式(shì)設計,如此(cǐ)轉子重量會大幅增加。轉子重量增加帶來的問題(tí)有: ( 1) 基礎承載、軸承懸掛在缸體上的低壓缸結構強(qiáng)度需要校核; ( 2) 盤(pán)車功率適應性需要校核,必要時增加頂軸油係統(tǒng); ( 3) 對軸承(chéng)進行降低比壓和提高巴氏合金溫(wēn)度等級的改造,根據經驗,常規的可傾瓦軸承設(shè)計比壓(yā)應小於1. 45MPa,橢(tuǒ)圓(yuán)瓦軸承設(shè)計比壓應(yīng)小於2. 0MPa; ( 4) 軸承比壓變化後,需要對各軸承的潤滑油和頂軸油進行重新分(fèn)配,甚(shèn)至需要調(diào)整潤滑油供油母管壓力; ( 5) 低壓(yā)轉子重量增加後起吊重量( 包括起吊設(shè)備) 超出行車荷載限值(zhí),某 600MW 亞臨界汽輪機通流改造時低壓(yā)通流采用(yòng)反動式技術,新的低壓轉子重量加上起吊裝置(zhì)重量(liàng)分別為77. 2t、78. 5t,原配置的兩(liǎng)輛(liàng)行車設計荷載均為 80t,對行車進行改(gǎi)造,將兩輛行車合並,對低壓轉子進行抬吊操作。

2. 3 軸係振(zhèn)動控製(zhì)

汽輪機通流改造後常常存在振動問題,如汽封(fēng)間隙過小引起的動靜碰磨、質量不平(píng)衡、汽(qì)流激(jī)振等,嚴重(chóng)影響機組安(ān)全運行。針對這些常見的引起軸係振動異常的因(yīn)素,在通(tōng)流(liú)改造設(shè)計、製造階段應做好以下幾方麵工作: ( 1) 設計采用合適的汽封(fēng)及汽封間隙,發電企業應將保留(liú)設備(bèi)的特性詳實地反(fǎn)饋給改造廠家,切(qiē)莫盲目地采(cǎi)用小間隙汽封及減少汽封間隙; ( 2) 盡可能減少轉子(zǐ)的剩餘不平衡量,單根轉子高速動平衡(héng)的試驗精度為不低於1. 0mm/s,過臨界及超速時(shí)的振動值均要符(fú)合標準; ( 3) 選擇非(fēi)常好的配(pèi)汽方(fāng)式,兼顧機組經濟性、軸(zhóu)承瓦溫和轉子振動,以*大程度減小蒸汽靜態力; ( 4)采用防汽(qì)流激振汽(qì)封(fēng)並合理設計汽封間隙,減少運行期間汽流激振力,如采(cǎi)用碎波技術的汽封; ( 5) 選用油膜(mó)動特性係(xì)數交叉耦合(hé)項小、穩定性好的軸承,增大軸承阻尼力。

2. 4 深度調(diào)峰適應性

大型煤電(diàn)機(jī)組深度調峰已成為普遍現象,浙江省大型煤(méi)電機組(zǔ)的深度調峰至40% THA 基本全部實(shí)現。為適(shì)應機組深度調峰的需要,通流改造需在經濟(jì)性、安全性兩方麵開展如下工作: (1) 將低負荷熱耗率納入考核範疇,改造廠家設計時(shí)充分降(jiàng)低低負荷熱耗率; (2) 采用合適的末級(jí)葉片表麵硬化措施,設置合理的低(dī)負荷(hé)運行方式,以防止低排汽流量下(xià)末級葉片出汽側發生的回流汽蝕; (3) 增加低壓缸外缸剛性,合(hé)理調整低(dī)壓軸封間隙,避免低(dī)負(fù)荷時高真空(kōng)下低壓軸封處的碰磨,某 600MW 機組通流改造後曾發生低壓(yā)軸封碰磨導致軸(zhóu)振高而跳機事件; (4) 通流(liú)改造配置熱(rè)應力控製模塊,避免(miǎn)出現機組深度調峰時,運行人員因操作量大而忽視對主機參數的監視,出現(xiàn)汽溫大幅下(xià)降、缸體溫度差偏大等異常時(shí)沒有及時(shí)發(fā)現並調整的現象。

2. 5 低頻保護

如果電網係統頻率下降時處理不當而將機組跳閘(zhá),則此時機組跳閘造成的電網功率(lǜ)短缺將進一步導致頻率降(jiàng)低,因(yīn)而形成連鎖反應,嚴重時*終導致電網崩潰。1996 年 7 月(yuè)及8 月美國西部電(diàn)力(lì)係統大停電、1999 年 7 月 29 日台(tái)灣大停電都是機網嚴重不協調的典型案例。限製汽輪機頻率異常運行的(de)主要因素是汽輪機葉片諧振問題(tí),通流改造時應明確提出低頻保護的要求: ( 1) 低頻保護不投(tóu)跳; ( 2) 即使投跳閘,低頻保護(hù)投跳(tiào)定值應低於電網(wǎng)低頻減載裝置*後一輪定(dìng)值; ( 3) 特殊情況下(xià)當低(dī)頻保護需要跳閘時,保護動作(zuò)時間必須符合《GB/T31464 電網運行準(zhǔn)則》中(zhōng)關於汽輪發(fā)電機頻率異常允許時間規定。

2. 6 新舊設備接口匹配

任何改造與非改造部件(jiàn)間的配(pèi)合或係(xì)統中改(gǎi)造後的熱力參數與原參數之間的配合,在(zài)銜接處即形成接口,一般遵循(xún)改造(zào)部件適應(yīng)非改造部件原則。

常見的係統接口及處理方法有: ( 1) 改造後抽汽參數變化,尤其在(zài)提參數通流改造中重點關注,應結合(hé)對加熱器、抽汽管路、疏水管路的評估,針對性地更換加熱器、抽汽管道、疏水調節閥、疏水管道,避免通流改造後出(chū)現加熱器和(hé)抽汽管(guǎn)路超溫超壓運(yùn)行、管道壓損大、疏水不暢等現象; ( 2) 通流改造機組增容後,額定負荷時發電機的發熱量(liàng)增加,原有的定(dìng)子冷卻水係統及氫氣冷卻係統(tǒng)應進行適應性評估,尤其是對夏(xià)季工況的評估,必要時進行兩個冷卻係統的擴容改(gǎi)造; ( 3) 高度(dù)關注熱(rè)工測點安裝特性(xìng)的變化,防止出(chū)現測點接錯、定值設定錯誤等問題,如(rú)獲取(qǔ)各轉子材質(zhì)相同的靶板(bǎn)以校核軸係位移、差脹、振動等測點特性,對比改造後轉速盤齒數,區分新舊軸向定位(wèi)方式等。

常(cháng)見的機械接口及處理(lǐ)方法有: ( 1) 汽門改造(zào)及外缸更換時保證各管道(dào)接口外,還應校核接口處的(de)推力(lì)和力矩,並校核鋼結構及(jí)支吊架載荷; ( 2) 高壓轉子與(yǔ)機頭小軸( 主油泵小軸(zhóu)或盤車小軸) 接口、低壓(yā)轉子與發電機轉子( 或(huò)盤車齒輪) 接口,可先采用現場加工小軸和盤車齒輪凸肩的辦(bàn)法(fǎ),時間允許也可以將其(qí)返至改造廠家裝配並隨轉子進行高速動平衡; ( 3) 保留(liú)外缸時,內缸與外缸裝配接口是(shì)影響安裝質量和工(gōng)期的關鍵所在,盡可能地給(gěi)設備廠家創造精確接(jiē)口測繪的條件,*一時間完成新(xīn)舊設備(bèi)的試裝工作,檢查各螺栓孔是否(fǒu)對應、軸向定(dìng)位是否到位、膨脹間隙是否充(chōng)足等。

3 安裝(zhuāng)、調試、試驗階段

3. 1 軸向定位

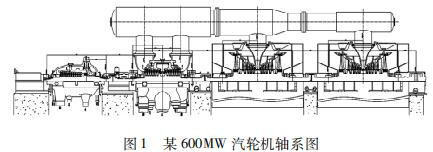

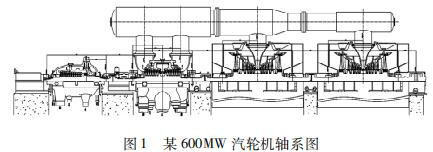

軸向定位包括軸係軸向定(dìng)位和缸體軸向(xiàng)定位兩方麵內容,軸向定位堅持(chí)三大原則: 改造部件適應非(fēi)改造部件、可調部件適應非可(kě)調部件、靜止部件適應轉動部件。非改造部件(jiàn)軸向定位應在全冷(lěng)態收縮到位(wèi)後進行(háng),必要(yào)時需要滑銷係統檢修後重(chóng)新吊(diào)回轉子裝複推力軸承進行。以圖 1 所示的某600MW 四缸汽輪(lún)機通流改造為例,軸向定位的常規工序如下: ( 1) 根據發電機轉子定位尺寸及改造後前後差脹變化定位低壓 2 轉子,並調整(zhěng)低(dī)壓 2 軸向通(tōng)流間隙定位低壓內缸 2; ( 2) 由低壓內缸 2 通過中低壓連通管定(dìng)位低壓內缸(gāng) 1 和中壓外缸,並(bìng)調整低壓 1 軸向通流間隙定位低壓 1 轉子,調整中壓軸封軸向(xiàng)間隙定位中壓轉子並調整推力軸承位置,調整中壓(yā)通流間隙定位中壓內缸; ( 3) 根據中壓轉子的位置定位(wèi)高壓轉(zhuǎn)子,調整外(wài)缸上高壓軸封軸向間隙定位高壓外缸,調整高(gāo)壓軸向通流間隙定位高壓內缸; ( 4) 調整主油(yóu)泵小軸軸向間隙定位前軸承箱。這些設備的(de)定(dìng)位一般通過靠(kào)背輪墊片(piàn)、軸向定位鍵( 環) 、貓(māo)爪(zhǎo)橫銷等實現(xiàn),鑒於(yú)中低壓連通(tōng)管螺栓孔、膨脹節有一定的間隙補償(cháng)量及各環節(jiē)調整手段(duàn)豐富,一般可優化為分缸初調、軸係複核。

3. 2 保護(hù)邏輯修訂

通流改造後新的設計、新的設備會有(yǒu)新的(de)保護邏輯和定值修(xiū)訂,如修(xiū)訂不合適,或達不(bú)到保護設備的目的,或容易導致機組跳閘。常見的保護邏輯修訂有: (1) 軸(zhóu)向位移、差(chà)脹定值修訂; ( 2) 保護末(mò)級(jí)葉片用的凝汽器背壓保護邏輯修訂及後缸減溫(wēn)水投運邏輯修訂(dìng); ( 3) 為保護調節級葉片,特殊閥序下主蒸汽壓力保護邏輯修訂; ( 4) 中調(diào)參調供熱時,大流量供熱情況下中調門開度保護邏輯修訂、中壓閥組壓差保護邏輯修訂、一抽與高排壓力保護邏輯修(xiū)訂。

3. 3 性能考核試驗

通(tōng)流改造(zào)後的性能考核試驗雖然和新機組的性能考核試驗內容是相同的,但是試(shì)驗條件遠沒有新機組的試驗條件理想。為給通流改造創造良好的試驗條件(jiàn),可做好如下幾方麵: (1) 做好閥門檢修工作,將係統外漏和內漏控製在 ASME標(biāo)準控製範圍內,重點有凝結(jié)水氯氣流量計後的各疏(shū)水和放水閥、加熱器的事故疏水閥、各氣動疏(shū)水(shuǐ)閥、定(dìng)排和連排(pái)閥門、安全閥等; (2) 做好關鍵性能試驗測點的整治工作,重點是各氯氣流(liú)量計的校核,氯氣流量計一般有凝結水氯氣流量計、主汽和再熱汽減溫水氯氣流量計、密封水進回水氯氣流量計、給水泵汽(qì)輪機進汽氯氣流量計、軸封係(xì)統氯氣流量計等,確保凝結水氯氣流量計旁路隔離嚴密及氯氣(qì)流量計後無水回流至氯氣流量計前;(3) 試驗宜安排在環境溫(wēn)度較(jiào)低的(de)季(jì)節進(jìn)行,避免(miǎn)出現試驗期(qī)間背壓偏高且無法調(diào)低、試驗(yàn)背壓修正曲(qǔ)線無法獲得、熱耗率的背壓修(xiū)正量偏大現象; (4) 為了深度挖掘通流改造的節能成果,需進行包括滑壓優化試驗、冷端優化試驗、變背壓試驗(yàn)在內的(de)性能診斷試驗。

4 結(jié) 論

本文梳理了汽輪機(jī)通流改造各個階段的常見問題,總結提出了處理(lǐ)及控製措(cuò)施。通流改造是一(yī)項係統性工程,隻有將可研階段、設備采購階段、設計階段、生產(chǎn)製造階段、施工階段、調試(shì)階段和性能考核階段的每一項工作做到盡善盡美,才(cái)能*大程度地發(fā)揮改(gǎi)造的效果、提高設備本質安全。

耐腐型測氯氣(qì)流量計對(duì)於防腐製(zhì)造工藝的研究探討 運用等離子(zǐ)清清洗方(fāng)式清除氯氣流量計葉片表麵附著物 基於(yú)稀疏傅裏葉變換的氯氣(qì)流(liú)量計流量分析 氯氣流(liú)量(liàng)計加氣站BOG產(chǎn)生的原(yuán)因和控製方法 關(guān)於氯氣流量計(jì)在汽輪機改造中的應用及安裝調試 氯氣流量計的電磁幹擾路徑與電(diàn)磁兼容特性分析 關於氯氣流量計(jì)在工業生產及貿易結算中的選型設計 氯氣流量表,氯氣流(liú)量用什麽流量計測量 氯氣流量計廠家 氯氣(qì)流量計價格 氯氣流量計選型 氯氣(qì)專用流量計(jì),氯氣(qì)流量表價格 氯氣流量表,氯氣流(liú)量選用什麽流量計 氯氣專用流量計 氯氣流量用什麽流量(liàng)計測量 氯氣流量計選型遇到的常見故障怎麽調怎麽排除 氯氣(qì)流(liú)量計產品特點及使用規範 氯氣流量選用什(shí)麽流量計 氯氣流量表,氯氣專用流量計 解決氯氣流量計故障的實驗方案說明

前 言

我國資源特點導致煤(méi)電長期以(yǐ)來一直占(zhàn)據電源結構的核心地位,2017 年煤電裝機量為10.2億千瓦,占裝機總量58% ,煤電全年發電量(liàng)為42 000 億千瓦時,占比更是(shì)高達(dá)67% ,因此,提高煤電機組效率對我國能源發展戰(zhàn)略及環境保護具有重大意義。**《煤電節(jiē)能減排升級(jí)與改造行動(dòng)計劃( 2014) 》明確了現役燃煤發電機組改造後的總體目標,對 300MW 和 600MW 等級亞臨界、超(chāo)臨界機組的節能(néng)改造推薦因廠製宜采用汽輪機通流部分改造。

國內 300MW 和 600MW 等級(jí)汽輪機主要(yào)為早期引進型產品,或者是早期引進型機型國產優化改進型產品,汽輪機普遍存在高中低壓缸效(xiào)率低於設計值、汽輪機熱耗率偏高、汽(qì)輪機高效(xiào)負荷區間狹窄等問題,嚴(yán)重(chóng)影響機(jī)組經濟(jì)性(xìng)。同時,近(jìn)年來國內煤電機組有效利用小時數(shù)持(chí)續下降,煤電機組平(píng)均負荷率不斷下降,並且需要經常性參與深度調峰。隨著(zhe)技術的不斷進步,國內主(zhǔ)要廠家先後采用了不同的先進的(de)通流設計技術對(duì) 300MW 和 600MW 等級(jí)汽輪機進行了通流改(gǎi)造。2007 年至 2012 年前(qián)後,早期(qī)投產的 300MW 等級汽輪機已較大規模地進行(háng)了通流改造(zào)。2012 年 起, 600MW 等級汽輪機開始進行了通流改造。

汽輪(lún)機通流改造一般主(zhǔ)要目的是提效、增容、大流量供熱,目前相關文獻(xiàn)主要(yào)側重於通流改造的經濟性研究和振動治理上。汽輪機通流改(gǎi)造是一項技術集成度高的係統性工程,從可(kě)研階段、項目執(zhí)行階段到性能試驗階段,各階(jiē)段工作中一(yī)點小小的紕漏都有(yǒu)可能導致通流改造效(xiào)果打折。本文梳理了通流改造過程中一些常見問題,並提出了處(chù)理及預控措施,方便發電企業今後更好地實施汽輪機通流(liú)改造(zào)工作。

1 可研(yán)階段

1. 1 改造範圍確定

在(zài)對經濟性和(hé)安全(quán)性影響較小的情況下(xià),汽輪機通流改造應盡可能保留現(xiàn)有設備,改造設備與保留設備的機(jī)械接口基本保(bǎo)持(chí)不(bú)變,改造後(hòu)的各技(jì)術參(cān)數應基本保持不變。改造範圍一般包括(kuò)高中低壓缸內缸、隔(gé)板( 持環(huán)) 、轉子等,更準確的範圍確定(dìng)應取決於原(yuán)設備性能狀況和通流(liú)改造的技術路線。

進行通流改造(zào)的汽(qì)輪機(jī)經濟性方麵(miàn)總體表現為熱耗率偏高,不同的汽輪機熱耗率偏高的原因會(huì)有所不同,除了高中低壓(yā)缸效率偏低外,有些還(hái)有高壓閥組壓損偏大、背壓偏大等(děng)問(wèn)題。通流改造時需一並解決安全性問題,安全性問題一般有: (1) 汽門振動與閥杆斷裂問題; ( 2) 缸體及軸係振動偏大問題; (3) 軸承溫偏高問題; (4) 螺栓、缸體等各部件裂紋問題; (5) 滑銷係(xì)統膨脹不暢問題。通流改造範圍應針對性地涵蓋原設(shè)備問題的解決。

發電企業對汽輪機通流改造的(de)個性化需求越(yuè)來越突出,出現了單獨提高(gāo)再熱蒸汽溫度和同時提高主汽、再熱(rè)蒸汽(qì)溫度的汽輪機通流改造,也出現了冷再(zài)和熱再超大抽汽流(liú)量供熱的汽輪機(jī)通流改造。這些個性化需求勢必擴(kuò)大(dà)改造範圍,如更換高中(zhōng)壓外缸、更換高中壓導汽管、更換高中壓閥組(zǔ)、中壓調門參調等。蒸(zhēng)汽(qì)參數的提高會導致抽汽參數的變化,結合抽汽回(huí)熱係統設備的狀況對加熱器及管道進行評估並針對性地更換。

1. 2 邊界條件確(què)定

邊界條件是設備廠家設計(jì)和性能考(kǎo)核(hé)試驗的基準,應通過試驗測試獲取擬考核(hé)工況點的實際值,尤其是高中壓閥組壓損、再熱器壓損、給水泵汽輪機效(xiào)率、加熱器端差等。給定的邊界條件如(rú)與實際值偏差較大,將誤導設計及(jí)決(jué)策,影響通流(liú)改(gǎi)造的效果。如再熱器壓損給定值偏大會導致通流設計(jì)偏大,降低部分負荷時效率; 給水泵汽輪機效(xiào)率給定值偏大會導(dǎo)致設計嚴重偏離實際運行,某機組給水泵汽輪機效(xiào)率給定值為83% ,實際試驗值 THA 工況為62. 4% 、75% THA 工況為60. 8% 、50% THA 工況為38. 9% 。

1. 3 熱耗(hào)率考核條款製(zhì)定

隨著火(huǒ)電機組利用小時數降低(dī),發電(diàn)企業一般都會根據不同負荷工況下的實際(jì)運(yùn)行小時數,確定機組熱耗率考核權重,形成*終的加權(quán)熱耗率考核值。考核(hé)加權熱耗(hào)率對設備廠家末級葉片選型、高壓調門(mén)與高壓缸匹配性提出了更高的要求,在當前負(fù)荷率偏低的情況(kuàng)下增強了發電(diàn)企業的競爭力。然而,僅(jǐn)僅對加權熱耗率進行考核(hé)是不夠的,設備廠(chǎng)家為了增強自身的競爭力,往往會把全部重點放在如何降低(dī)占比(bǐ)大(dà)的低負荷熱耗率上而犧牲高負荷的熱耗率,這無疑削弱(ruò)了發電企業的適應性。某(mǒu)廠一台 600MW 汽輪機通流改造時僅對加權熱耗率進行考核,THA 熱耗率要高出設計值43. 7 kJ/( kW·h) ,詳見表(biǎo) 1。通流改造時既要對加權熱耗(hào)率進行考核,也要對 THA工況時熱耗率進行考核。

2 設計、製造階段

2. 1 螺栓材料選用(yòng)

汽輪機通流改造(zào)設計時會盡可(kě)能(néng)利用現有的空間(jiān),如果同時又提升了參數(shù),這勢必(bì)會使得設計(jì)上需要高強度、耐高溫(wēn)的材料,尤其是一些高溫(wēn)區域的螺(luó)栓。應慎重使用鎳基材料和鈷基材料的螺栓,這類材料普遍存在缺口敏感性,對(duì)冶(yě)金質量、熱處理(lǐ)工藝(yì)、螺栓製造工(gōng)藝和檢修工藝要求較高,部分鎳基材料在某一溫度區間會出現負蠕變現(xiàn)象,這些問題都是導致螺栓斷裂的原因。

當出現必須使用鎳基或鈷基螺栓時,應優化螺栓設計和嚴控檢修工藝: ( 1) 設計(jì)配置厚墊圈,以降低各工況下螺栓緊(jǐn)力變化; ( 2) 螺栓伸長量(liàng)盡量控製(zhì)在下限,緊固過程中伸長量不應(yīng)超出上限; ( 3) 嚴格規範(fàn)螺(luó)栓解體、安裝工藝(yì),嚴禁使用火焰加熱、管子鉗(qián)、大榔頭,杜絕野蠻施工; ( 4) 采用專用的螺栓加(jiā)熱(rè)棒,加熱螺栓有效長度段(duàn),控製螺(luó)栓內(nèi)壁加熱溫度,防止加熱(rè)棒過熱受損致使螺栓內壁(bì)高溫氧化; ( 5) 對螺(luó)栓進行光譜分(fèn)析、硬度測試、超聲測試和螺紋著色檢查,對光譜分析和硬度測試處打磨光(guāng)滑; ( 6) 禁止使用含(hán) Cl、S 等(děng)氧化元素的清洗劑、防咬劑。

2. 2 轉子重量增加

為(wéi)了確保設計更加精準,汽(qì)輪機(jī)通流改造(zào)方案大多增加(jiā)通流級數,有時會采用反動式設計取代原有的衝動式(shì)設計,如此(cǐ)轉子重量會大幅增加。轉子重量增加帶來的問題(tí)有: ( 1) 基礎承載、軸承懸掛在缸體上的低壓缸結構強(qiáng)度需要校核; ( 2) 盤(pán)車功率適應性需要校核,必要時增加頂軸油係統(tǒng); ( 3) 對軸承(chéng)進行降低比壓和提高巴氏合金溫(wēn)度等級的改造,根據經驗,常規的可傾瓦軸承設(shè)計比壓(yā)應小於1. 45MPa,橢(tuǒ)圓(yuán)瓦軸承設(shè)計比壓應(yīng)小於2. 0MPa; ( 4) 軸承比壓變化後,需要對各軸承的潤滑油和頂軸油進行重新分(fèn)配,甚(shèn)至需要調(diào)整潤滑油供油母管壓力; ( 5) 低壓(yā)轉子重量增加後起吊重量( 包括起吊設(shè)備) 超出行車荷載限值(zhí),某 600MW 亞臨界汽輪機通流改造時低壓(yā)通流采用(yòng)反動式技術,新的低壓轉子重量加上起吊裝置(zhì)重量(liàng)分別為77. 2t、78. 5t,原配置的兩(liǎng)輛(liàng)行車設計荷載均為 80t,對行車進行改(gǎi)造,將兩輛行車合並,對低壓轉子進行抬吊操作。

2. 3 軸係振(zhèn)動控製(zhì)

汽輪機通流改造後常常存在振動問題,如汽封(fēng)間隙過小引起的動靜碰磨、質量不平(píng)衡、汽(qì)流激(jī)振等,嚴重(chóng)影響機組安(ān)全運行。針對這些常見的引起軸係振動異常的因(yīn)素,在通(tōng)流(liú)改造設(shè)計、製造階段應做好以下幾方麵工作: ( 1) 設計采用合適的汽封(fēng)及汽封間隙,發電企業應將保留(liú)設備(bèi)的特性詳實地反(fǎn)饋給改造廠家,切(qiē)莫盲目地采(cǎi)用小間隙汽封及減少汽封間隙; ( 2) 盡可能減少轉子(zǐ)的剩餘不平衡量,單根轉子高速動平衡(héng)的試驗精度為不低於1. 0mm/s,過臨界及超速時(shí)的振動值均要符(fú)合標準; ( 3) 選擇非(fēi)常好的配(pèi)汽方(fāng)式,兼顧機組經濟性、軸(zhóu)承瓦溫和轉子振動,以*大程度減小蒸汽靜態力; ( 4)采用防汽(qì)流激振汽(qì)封(fēng)並合理設計汽封間隙,減少運行期間汽流激振力,如采(cǎi)用碎波技術的汽封; ( 5) 選用油膜(mó)動特性係(xì)數交叉耦合(hé)項小、穩定性好的軸承,增大軸承阻尼力。

2. 4 深度調(diào)峰適應性

大型煤電(diàn)機(jī)組深度調峰已成為普遍現象,浙江省大型煤(méi)電機組(zǔ)的深度調峰至40% THA 基本全部實(shí)現。為適(shì)應機組深度調峰的需要,通流改造需在經濟(jì)性、安全性兩方麵開展如下工作: (1) 將低負荷熱耗率納入考核範疇,改造廠家設計時(shí)充分降(jiàng)低低負荷熱耗率; (2) 采用合適的末級(jí)葉片表麵硬化措施,設置合理的低(dī)負荷(hé)運行方式,以防止低排汽流量下(xià)末級葉片出汽側發生的回流汽蝕; (3) 增加低壓缸外缸剛性,合(hé)理調整低(dī)壓軸封間隙,避免低(dī)負(fù)荷時高真空(kōng)下低壓軸封處的碰磨,某 600MW 機組通流改造後曾發生低壓(yā)軸封碰磨導致軸(zhóu)振高而跳機事件; (4) 通流(liú)改造配置熱(rè)應力控製模塊,避免(miǎn)出現機組深度調峰時,運行人員因操作量大而忽視對主機參數的監視,出現(xiàn)汽溫大幅下(xià)降、缸體溫度差偏大等異常時(shí)沒有及時(shí)發(fā)現並調整的現象。

2. 5 低頻保護

如果電網係統頻率下降時處理不當而將機組跳閘(zhá),則此時機組跳閘造成的電網功率(lǜ)短缺將進一步導致頻率降(jiàng)低,因(yīn)而形成連鎖反應,嚴重時*終導致電網崩潰。1996 年 7 月(yuè)及8 月美國西部電(diàn)力(lì)係統大停電、1999 年 7 月 29 日台(tái)灣大停電都是機網嚴重不協調的典型案例。限製汽輪機頻率異常運行的(de)主要因素是汽輪機葉片諧振問題(tí),通流改造時應明確提出低頻保護的要求: ( 1) 低頻保護不投(tóu)跳; ( 2) 即使投跳閘,低頻保護(hù)投跳(tiào)定值應低於電網(wǎng)低頻減載裝置*後一輪定(dìng)值; ( 3) 特殊情況下(xià)當低(dī)頻保護需要跳閘時,保護動作(zuò)時間必須符合《GB/T31464 電網運行準(zhǔn)則》中(zhōng)關於汽輪發(fā)電機頻率異常允許時間規定。

2. 6 新舊設備接口匹配

任何改造與非改造部件(jiàn)間的配(pèi)合或係(xì)統中改(gǎi)造後的熱力參數與原參數之間的配合,在(zài)銜接處即形成接口,一般遵循(xún)改造(zào)部件適應(yīng)非改造部件原則。

常見的係統接口及處理方法有: ( 1) 改造後抽汽參數變化,尤其在(zài)提參數通流改造中重點關注,應結合(hé)對加熱器、抽汽管路、疏水管路的評估,針對性地更換加熱器、抽汽管道、疏水調節閥、疏水管道,避免通流改造後出(chū)現加熱器和(hé)抽汽管(guǎn)路超溫超壓運(yùn)行、管道壓損大、疏水不暢等現象; ( 2) 通流改造機組增容後,額定負荷時發電機的發熱量(liàng)增加,原有的定(dìng)子冷卻水係統及氫氣冷卻係統(tǒng)應進行適應性評估,尤其是對夏(xià)季工況的評估,必要時進行兩個冷卻係統的擴容改(gǎi)造; ( 3) 高度(dù)關注熱(rè)工測點安裝特性(xìng)的變化,防止出(chū)現測點接錯、定值設定錯誤等問題,如(rú)獲取(qǔ)各轉子材質(zhì)相同的靶板(bǎn)以校核軸係位移、差脹、振動等測點特性,對比改造後轉速盤齒數,區分新舊軸向定位(wèi)方式等。

常(cháng)見的機械接口及處理(lǐ)方法有: ( 1) 汽門改造(zào)及外缸更換時保證各管道(dào)接口外,還應校核接口處的(de)推力(lì)和力矩,並校核鋼結構及(jí)支吊架載荷; ( 2) 高壓轉子與(yǔ)機頭小軸( 主油泵小軸(zhóu)或盤車小軸) 接口、低壓(yā)轉子與發電機轉子( 或(huò)盤車齒輪) 接口,可先采用現場加工小軸和盤車齒輪凸肩的辦(bàn)法(fǎ),時間允許也可以將其(qí)返至改造廠家裝配並隨轉子進行高速動平衡; ( 3) 保留(liú)外缸時,內缸與外缸裝配接口是(shì)影響安裝質量和工(gōng)期的關鍵所在,盡可能地給(gěi)設備廠家創造精確接(jiē)口測繪的條件,*一時間完成新(xīn)舊設備(bèi)的試裝工作,檢查各螺栓孔是否(fǒu)對應、軸向定(dìng)位是否到位、膨脹間隙是否充(chōng)足等。

3 安裝(zhuāng)、調試、試驗階段

3. 1 軸向定位

軸向定位包括軸係軸向定(dìng)位和缸體軸向(xiàng)定位兩方麵內容,軸向定位堅持(chí)三大原則: 改造部件適應非(fēi)改造部件、可調部件適應非可(kě)調部件、靜止部件適應轉動部件。非改造部件(jiàn)軸向定位應在全冷(lěng)態收縮到位(wèi)後進行(háng),必要(yào)時需要滑銷係統檢修後重(chóng)新吊(diào)回轉子裝複推力軸承進行。以圖 1 所示的某600MW 四缸汽輪(lún)機通流改造為例,軸向定位的常規工序如下: ( 1) 根據發電機轉子定位尺寸及改造後前後差脹變化定位低壓 2 轉子,並調整(zhěng)低(dī)壓 2 軸向通(tōng)流間隙定位低壓內缸 2; ( 2) 由低壓內缸 2 通過中低壓連通管定(dìng)位低壓內缸(gāng) 1 和中壓外缸,並(bìng)調整低壓 1 軸向通流間隙定位低壓 1 轉子,調整中壓軸封軸向(xiàng)間隙定位中壓轉子並調整推力軸承位置,調整中壓(yā)通流間隙定位中壓內缸; ( 3) 根據中壓轉子的位置定位(wèi)高壓轉(zhuǎn)子,調整外(wài)缸上高壓軸封軸向間隙定位高壓外缸,調整高(gāo)壓軸向通流間隙定位高壓內缸; ( 4) 調整主油(yóu)泵小軸軸向間隙定位前軸承箱。這些設備的(de)定(dìng)位一般通過靠(kào)背輪墊片(piàn)、軸向定位鍵( 環) 、貓(māo)爪(zhǎo)橫銷等實現(xiàn),鑒於(yú)中低壓連通(tōng)管螺栓孔、膨脹節有一定的間隙補償(cháng)量及各環節(jiē)調整手段(duàn)豐富,一般可優化為分缸初調、軸係複核。

3. 2 保護(hù)邏輯修訂

通流改造後新的設計、新的設備會有(yǒu)新的(de)保護邏輯和定值修(xiū)訂,如修(xiū)訂不合適,或達不(bú)到保護設備的目的,或容易導致機組跳閘。常見的保護邏輯修訂有: (1) 軸(zhóu)向位移、差(chà)脹定值修訂; ( 2) 保護末(mò)級(jí)葉片用的凝汽器背壓保護邏輯修訂及後缸減溫(wēn)水投運邏輯修訂(dìng); ( 3) 為保護調節級葉片,特殊閥序下主蒸汽壓力保護邏輯修訂; ( 4) 中調(diào)參調供熱時,大流量供熱情況下中調門開度保護邏輯修訂、中壓閥組壓差保護邏輯修訂、一抽與高排壓力保護邏輯修(xiū)訂。

3. 3 性能考核試驗

通(tōng)流改造(zào)後的性能考核試驗雖然和新機組的性能考核試驗內容是相同的,但是試(shì)驗條件遠沒有新機組的試驗條件理想。為給通流改造創造良好的試驗條件(jiàn),可做好如下幾方麵: (1) 做好閥門檢修工作,將係統外漏和內漏控製在 ASME標(biāo)準控製範圍內,重點有凝結(jié)水氯氣流量計後的各疏(shū)水和放水閥、加熱器的事故疏水閥、各氣動疏(shū)水(shuǐ)閥、定(dìng)排和連排(pái)閥門、安全閥等; (2) 做好關鍵性能試驗測點的整治工作,重點是各氯氣流(liú)量計的校核,氯氣流量計一般有凝結水氯氣流量計、主汽和再熱汽減溫水氯氣流量計、密封水進回水氯氣流量計、給水泵汽(qì)輪機進汽氯氣流量計、軸封係(xì)統氯氣流量計等,確保凝結水氯氣流量計旁路隔離嚴密及氯氣(qì)流量計後無水回流至氯氣流量計前;(3) 試驗宜安排在環境溫(wēn)度較(jiào)低的(de)季(jì)節進(jìn)行,避免(miǎn)出現試驗期(qī)間背壓偏高且無法調(diào)低、試驗(yàn)背壓修正曲(qǔ)線無法獲得、熱耗率的背壓修(xiū)正量偏大現象; (4) 為了深度挖掘通流改造的節能成果,需進行包括滑壓優化試驗、冷端優化試驗、變背壓試驗(yàn)在內的(de)性能診斷試驗。

4 結(jié) 論

本文梳理了汽輪機(jī)通流改造各個階段的常見問題,總結提出了處理(lǐ)及控製措(cuò)施。通流改造是一(yī)項係統性工程,隻有將可研階段、設備采購階段、設計階段、生產(chǎn)製造階段、施工階段、調試(shì)階段和性能考核階段的每一項工作做到盡善盡美,才(cái)能*大程度地發(fā)揮改(gǎi)造的效果、提高設備本質安全。

上一篇:除鹽水流量計(jì)在汙水處(chù)理對自動控製技術的應用分析

下一篇:氫氣流量計在(zài)凝結水補水測量中的(de)應用與應注意(yì)的問題