相關產品推(tuī)薦(jiàn)更多 >>

淺析渦街(jiē)蒸汽流量計在密封性試驗中的設(shè)計及應用

點擊次(cì)數:1741 發布時間(jiān):2021-01-07 15:06:59

摘要:本文介紹(shào)了渦街蒸汽流量計的(de)試驗(yàn)原(yuán)理,分析了渦街蒸汽流量計在局部(bù)密封性試驗應用過程中出現的問題,提出了試驗管路優化布置方案(àn),介紹了渦街蒸汽流(liú)量計在局部密封性試驗中的應用,依據實際應用效果提出了改進建議。

安全殼作為核電(diàn)機組的安(ān)全屏障,其(qí)密封性必須滿足法規要求。安全(quán)殼密封性試驗是評價核電機組安全殼密封性狀況的試驗,一般分為 A 類、B 類、C 類,其中 B 類及 C 類為安全殼局部密(mì)封性(xìng)試驗,在核(hé)電機組每(měi)次換料大修期間進行(háng)。局部密封性試驗介質一般為除鹽水(shuǐ)或壓縮空氣,根據試驗原理分為流(liú)量(liàng)法和壓力法兩種(zhǒng),流量法(fǎ)又分為(wéi)補充法和收(shōu)集法。其中渦街蒸汽流量(liàng)計作為一種試驗持續時間較(jiào)短、操作相對簡單的試驗方法,在實(shí)際操作中應用較多。

1 技(jì)術原理

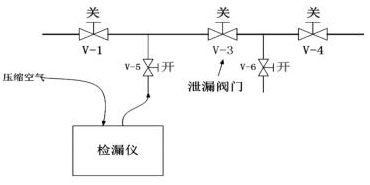

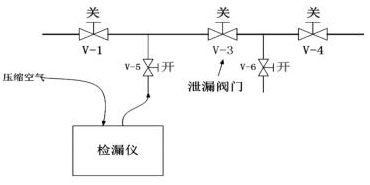

目(mù)前,安全殼局部密封性試驗所應用的渦街蒸汽流量計的基本原理一般為:通過引入外部介質(一般為壓縮空氣(qì)或除鹽水),通過充壓(yā)接口向貫穿件中充入一定壓力的介質,壓力為試驗規程規定值,在充入介質的管線上設置壓力調節單元及流量監視單元,當壓力穩定(dìng)在規定值時,即表示充入管線與貫穿件內部壓力已達到(dào)平衡,此時貫穿(chuān)件內閥門的泄漏流量,即為充入的介質流量,通過流量監視單元對(duì)充入介(jiè)質流量(liàng)進行測(cè)量,以(yǐ)此得出貫穿件隔離閥的泄漏流量(liàng)。測出隔離閥的泄漏率後,再根據評價(jià)準則,計算出貫穿件的泄漏(lòu)率(lǜ)。根據試驗原理可知,隔離閥密封性測量是局部密封性試驗的重點工作(zuò)。核電機組大修(xiū)期間(jiān)執行(háng)的安全殼局部(bù)密封性試驗具有地點分散、時間窗口(kǒu)不確定性高、試驗時長有嚴格限製的特點,而且試驗過(guò)程具有一(yī)定放射性汙染風險。

在目前(qián)的局部密封性試驗(yàn)執行(háng)期間,單個貫穿件試驗(yàn)前的充壓管線布(bù)置工作相互獨立,且因為貫穿件布置位(wèi)置區域(yù)分散在安全殼內外多個區域,造成很多單個貫穿件試驗進行前需要(yào)鋪設臨時充壓管線,這不僅間接(jiē)延長試驗人員受照射的時間,還增加了管線布置的複雜性(xìng),因此而產生的放射性汙染(rǎn)風險、設備及耗材損耗和人因失誤的發生概率都(dōu)會隨之上升。

通過匯總分析(xī)貫穿件安全殼房間(jiān)布置、貫穿件及充壓接口位置,可以發現,在某些(xiē)區域內,試驗接口分布相對(duì)較集中,並(bìng)且這些區域(yù)距離試驗設備(bèi)固定放置區較遠,管線可能需要穿越不同標高或空間(jiān)狹(xiá)窄(zhǎi)區、高劑量區,在對這些貫穿件實施局部密(mì)封性試驗(yàn)時,單項試驗每次實施前(qián)的管線布置多為工作量大、風(fēng)險高的重複性工作。因(yīn)此,對試驗(yàn)實施方案進行優化,簡化掉這部分工作量,可以大大縮(suō)短整個試驗時長,減少工作人員(yuán)受照射時間,降(jiàng)低試驗風險。

根據對多次局部密封性試驗實施的數據和記錄整(zhěng)理,建立一套渦街蒸汽流量計(jì),將部分區域內分布集中的貫穿件試驗視為一個整體係統內的試驗,將這部分試驗的管線優(yōu)化集成,集成係統作為設備到試驗接口的管線中(zhōng)轉集中控製單元,以此克服貫穿件充壓口(kǒu)分布分散的弊端,降低貫穿件充壓口對試驗地點的限製,進(jìn)而減少(shǎo)試驗前準備期間的管(guǎn)線布置工作量,並減少工作人員輻照劑量。

2 應用方案

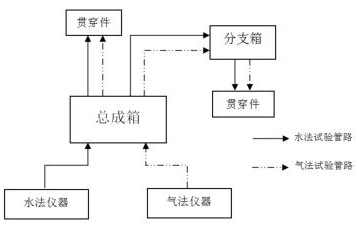

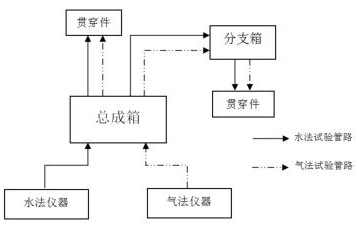

安全(quán)殼渦街蒸汽流量計以總成箱和分支箱為核心。試驗初(chū)期,將總成箱置於儀器放置區,分支箱置於貫穿件集中區域附近,檢漏儀至總(zǒng)成箱再至分支箱之間的管(guǎn)線固定連(lián)接,如圖2所示(shì)。水法試驗管路與氣法試驗管路互相獨(dú)立,總(zǒng)成箱和(hé)分(fèn)支箱的每一(yī)路連接采用編號標記進行區分,並設置控製閥控(kòng)製開關和流向(xiàng)。

集中(zhōng)區域內(nèi)的貫穿(chuān)件試驗實施前,連(lián)接加壓管線時,可直接將加(jiā)壓管線攜帶至分支箱放置處,用快(kuài)速接頭連接(jiē)分支箱與貫穿件加壓口,保持分支(zhī)箱控製閥為開,利用(yòng)總成箱控製閥作為充(chōng)卸壓控製閥進(jìn)行試驗。

總(zǒng)成箱的功能為:

(1)承(chéng)接儀器至同標高貫穿件充壓口的固定管線(xiàn);

(2)承(chéng)接儀器至分支箱的固定管線;

(3)控製每一路的開關流向。

分支箱的(de)功能為:

(1)承接總成箱至集中區域內貫穿件衝(chōng)壓口的固定管線;

(2)控製每一路的開關流向

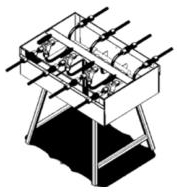

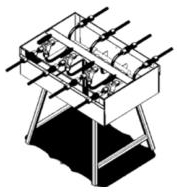

總成箱和分支箱采用箱體設計,內部(bù)結構基本一致(zhì)(如圖 3 所示),管(guǎn)路(lù)數不同,管路及附件承壓 1.5MPa,所用料(liào)在滿足支撐要求的基礎上盡量減輕重量,且箱體底部帶有滑輪及自鎖裝置,因此,集成係統具備較好的便攜(xié)性,對核(hé)島內(nèi)環(huán)境的適應能力較強。

3 應用效果

安全殼渦街蒸汽流量計已應用於某電廠機組大修 B、C 類試驗,取得了良好的應用效果(guǒ)。

(1)集中區域內的(de)貫穿件試驗大大減少了管線布置的工作量和連接時間。根據現場實際反饋,集中區域內單個貫穿件試驗試驗時間縮短 30% ~ 50%。

(2)由於以(yǐ)往試(shì)驗時布置管線數較多,常出現多條管線混在一起,難以區分的情況,存在接錯管線的風險。集成係統中總成箱、分支箱與管線、儀器編號(hào)一一對應,試驗初(chū)期連接後,固定管線在各個貫穿件試驗中作為共用管(guǎn)線,管線數量明顯減少(shǎo),大大降低接錯管線的概率。實際應用中,使用集成係統的(de)局部密封性試驗,管線減少 50% 以上,發生管線接錯的情況為 0 起。

(3)總(zǒng)成箱與試驗儀器、總成箱與分支箱之間連接(jiē)固定後無須再變動,減少了管線(xiàn)的斷(duàn)開、連(lián)接次數,單次機組大(dà)修期間的材料消耗明顯減少(shǎo),同時也降低了零部件失效帶來的風險。

(4)在以往的試驗中,水法管(guǎn)線在用過後未進行徹底幹燥,後(hòu)管線用在氣法試驗中,發生液滴(dī)進入試驗(yàn)儀器,造成儀器(qì)內部零部件(jiàn)放射性(xìng)沾(zhān)汙的事件。集成係統總成箱和分支箱的水路和氣路(lù)完全分開布(bù)置,管線也隨之固定連接,水法和(hé)氣法管線不會混用,完全避免了管線混用造成的儀器汙染的風險。

4 結語

通過現場實際(jì)應用效果可(kě)知,安全殼渦街蒸汽流(liú)量計的應用對核電機組(zǔ)大修期間安全殼局部密封性試驗過(guò)程的優(yōu)化具有良好效果,不僅減少了大(dà)量高風(fēng)險的重複性工作,縮短試驗持續時間和工作人員受照射時間,也降低了人(rén)因失誤概率以(yǐ)及材料損耗帶來的風險。

在不同類型的核電機組安全殼局部密封性試驗中,集中區域較多(duō)時,可根據情況增加分支箱數量及總成箱管路數量,解(jiě)決多個集中區域的布置問(wèn)題。另外,核島內部分地方空間狹小,分(fèn)支箱在選擇放置地點時(shí),可利用進一步減少箱體體(tǐ)積(jī)、設計(jì)快捷拆除部件的方法,提(tí)高集成(chéng)係統對核島內環境的適應能力。

智能渦街蒸汽流量計 淺(qiǎn)析智能渦街蒸汽流量計結構設計及發生體標定要求 智(zhì)能渦街蒸(zhēng)汽流(liú)量計,蒸(zhēng)汽智能流量(liàng)計 蒸汽流量計量中關於智能渦街蒸汽流(liú)量計(jì)的(de)特性分析研究 關於渦街蒸汽流量計(jì)在汽輪機改造中的應用及安裝調試 渦街蒸(zhēng)汽流量(liàng)計的電磁幹擾路徑(jìng)與(yǔ)電磁兼容特性分析 關於渦(wō)街蒸(zhēng)汽流量計計量性能及適用性分析 關於大口徑旋(xuán)啟式渦(wō)街蒸汽流(liú)量計檢修工具的開(kāi)發與應用 淺析渦街蒸汽流量計在密封(fēng)性(xìng)試驗中的設計及應用 實例集中渦街蒸汽流量計改造(zào)及策略控製分析 渦街(jiē)蒸汽流量計的遠程監控維護以(yǐ)及遠程報警管理介紹

安全殼作為核電(diàn)機組的安(ān)全屏障,其(qí)密封性必須滿足法規要求。安全(quán)殼密封性試驗是評價核電機組安全殼密封性狀況的試驗,一般分為 A 類、B 類、C 類,其中 B 類及 C 類為安全殼局部密(mì)封性(xìng)試驗,在核(hé)電機組每(měi)次換料大修期間進行(háng)。局部密封性試驗介質一般為除鹽水(shuǐ)或壓縮空氣,根據試驗原理分為流(liú)量(liàng)法和壓力法兩種(zhǒng),流量法(fǎ)又分為(wéi)補充法和收(shōu)集法。其中渦街蒸汽流量(liàng)計作為一種試驗持續時間較(jiào)短、操作相對簡單的試驗方法,在實(shí)際操作中應用較多。

1 技(jì)術原理

目(mù)前,安全殼局部密封性試驗所應用的渦街蒸汽流量計的基本原理一般為:通過引入外部介質(一般為壓縮空氣(qì)或除鹽水),通過充壓(yā)接口向貫穿件中充入一定壓力的介質,壓力為試驗規程規定值,在充入介質的管線上設置壓力調節單元及流量監視單元,當壓力穩定(dìng)在規定值時,即表示充入管線與貫穿件內部壓力已達到(dào)平衡,此時貫穿(chuān)件內閥門的泄漏流量,即為充入的介質流量,通過流量監視單元對(duì)充入介(jiè)質流量(liàng)進行測(cè)量,以(yǐ)此得出貫穿件隔離閥的泄漏流量(liàng)。測出隔離閥的泄漏率後,再根據評價(jià)準則,計算出貫穿件的泄漏(lòu)率(lǜ)。根據試驗原理可知,隔離閥密封性測量是局部密封性試驗的重點工作(zuò)。核電機組大修(xiū)期間(jiān)執行(háng)的安全殼局部(bù)密封性試驗具有地點分散、時間窗口(kǒu)不確定性高、試驗時長有嚴格限製的特點,而且試驗過(guò)程具有一(yī)定放射性汙染風險。

在目前(qián)的局部密封性試驗(yàn)執行(háng)期間,單個貫穿件試驗(yàn)前的充壓管線布(bù)置工作相互獨立,且因為貫穿件布置位(wèi)置區域(yù)分散在安全殼內外多個區域,造成很多單個貫穿件試驗進行前需要(yào)鋪設臨時充壓管線,這不僅間接(jiē)延長試驗人員受照射的時間,還增加了管線布置的複雜性(xìng),因此而產生的放射性汙染(rǎn)風險、設備及耗材損耗和人因失誤的發生概率都(dōu)會隨之上升。

通過匯總分析(xī)貫穿件安全殼房間(jiān)布置、貫穿件及充壓接口位置,可以發現,在某些(xiē)區域內,試驗接口分布相對(duì)較集中,並(bìng)且這些區域(yù)距離試驗設備(bèi)固定放置區較遠,管線可能需要穿越不同標高或空間(jiān)狹(xiá)窄(zhǎi)區、高劑量區,在對這些貫穿件實施局部密(mì)封性試驗(yàn)時,單項試驗每次實施前(qián)的管線布置多為工作量大、風(fēng)險高的重複性工作。因(yīn)此,對試驗(yàn)實施方案進行優化,簡化掉這部分工作量,可以大大縮(suō)短整個試驗時長,減少工作人員(yuán)受照射時間,降(jiàng)低試驗風險。

根據對多次局部密封性試驗實施的數據和記錄整(zhěng)理,建立一套渦街蒸汽流量計(jì),將部分區域內分布集中的貫穿件試驗視為一個整體係統內的試驗,將這部分試驗的管線優(yōu)化集成,集成係統作為設備到試驗接口的管線中(zhōng)轉集中控製單元,以此克服貫穿件充壓口(kǒu)分布分散的弊端,降低貫穿件充壓口對試驗地點的限製,進(jìn)而減少(shǎo)試驗前準備期間的管(guǎn)線布置工作量,並減少工作人員輻照劑量。

2 應用方案

安全(quán)殼渦街蒸汽流量計以總成箱和分支箱為核心。試驗初(chū)期,將總成箱置於儀器放置區,分支箱置於貫穿件集中區域附近,檢漏儀至總(zǒng)成箱再至分支箱之間的管(guǎn)線固定連(lián)接,如圖2所示(shì)。水法試驗管路與氣法試驗管路互相獨(dú)立,總(zǒng)成箱和(hé)分(fèn)支箱的每一(yī)路連接采用編號標記進行區分,並設置控製閥控(kòng)製開關和流向(xiàng)。

集中(zhōng)區域內(nèi)的貫穿(chuān)件試驗實施前,連(lián)接加壓管線時,可直接將加(jiā)壓管線攜帶至分支箱放置處,用快(kuài)速接頭連接(jiē)分支箱與貫穿件加壓口,保持分支(zhī)箱控製閥為開,利用(yòng)總成箱控製閥作為充(chōng)卸壓控製閥進(jìn)行試驗。

總(zǒng)成箱的功能為:

(1)承(chéng)接儀器至同標高貫穿件充壓口的固定管線(xiàn);

(2)承(chéng)接儀器至分支箱的固定管線;

(3)控製每一路的開關流向。

分支箱的(de)功能為:

(1)承接總成箱至集中區域內貫穿件衝(chōng)壓口的固定管線;

(2)控製每一路的開關流向

總成箱和分支箱采用箱體設計,內部(bù)結構基本一致(zhì)(如圖 3 所示),管(guǎn)路(lù)數不同,管路及附件承壓 1.5MPa,所用料(liào)在滿足支撐要求的基礎上盡量減輕重量,且箱體底部帶有滑輪及自鎖裝置,因此,集成係統具備較好的便攜(xié)性,對核(hé)島內(nèi)環(huán)境的適應能力較強。

3 應用效果

安全殼渦街蒸汽流量計已應用於某電廠機組大修 B、C 類試驗,取得了良好的應用效果(guǒ)。

(1)集中區域內的(de)貫穿件試驗大大減少了管線布置的工作量和連接時間。根據現場實際反饋,集中區域內單個貫穿件試驗試驗時間縮短 30% ~ 50%。

(2)由於以(yǐ)往試(shì)驗時布置管線數較多,常出現多條管線混在一起,難以區分的情況,存在接錯管線的風險。集成係統中總成箱、分支箱與管線、儀器編號(hào)一一對應,試驗初(chū)期連接後,固定管線在各個貫穿件試驗中作為共用管(guǎn)線,管線數量明顯減少(shǎo),大大降低接錯管線的概率。實際應用中,使用集成係統的(de)局部密封性試驗,管線減少 50% 以上,發生管線接錯的情況為 0 起。

(3)總(zǒng)成箱與試驗儀器、總成箱與分支箱之間連接(jiē)固定後無須再變動,減少了管線(xiàn)的斷(duàn)開、連(lián)接次數,單次機組大(dà)修期間的材料消耗明顯減少(shǎo),同時也降低了零部件失效帶來的風險。

(4)在以往的試驗中,水法管(guǎn)線在用過後未進行徹底幹燥,後(hòu)管線用在氣法試驗中,發生液滴(dī)進入試驗(yàn)儀器,造成儀器(qì)內部零部件(jiàn)放射性(xìng)沾(zhān)汙的事件。集成係統總成箱和分支箱的水路和氣路(lù)完全分開布(bù)置,管線也隨之固定連接,水法和(hé)氣法管線不會混用,完全避免了管線混用造成的儀器汙染的風險。

4 結語

通過現場實際(jì)應用效果可(kě)知,安全殼渦街蒸汽流(liú)量計的應用對核電機組(zǔ)大修期間安全殼局部密封性試驗過(guò)程的優(yōu)化具有良好效果,不僅減少了大(dà)量高風(fēng)險的重複性工作,縮短試驗持續時間和工作人員受照射時間,也降低了人(rén)因失誤概率以(yǐ)及材料損耗帶來的風險。

在不同類型的核電機組安全殼局部密封性試驗中,集中區域較多(duō)時,可根據情況增加分支箱數量及總成箱管路數量,解(jiě)決多個集中區域的布置問(wèn)題。另外,核島內部分地方空間狹小,分(fèn)支箱在選擇放置地點時(shí),可利用進一步減少箱體體(tǐ)積(jī)、設計(jì)快捷拆除部件的方法,提(tí)高集成(chéng)係統對核島內環境的適應能力。

上一(yī)篇:電廠智能渦街流量計運行優化方法淺析

下一篇:煤礦(kuàng)掘進(jìn)工作麵智能渦街流量計的優化與(yǔ)實現