關於渦街蒸汽流量計在汽輪機(jī)改造中的應用及(jí)安裝調試

點(diǎn)擊次數(shù):1806 發布時(shí)間:2021-01-07 15:12:51

摘要: 汽輪(lún)機通流改造是一項(xiàng)技術集成度高的係(xì)統工程,既要提高(gāo)設備的經濟性、安全性,又要適應非改造部件(jiàn)和係統,還要滿足如深度調峰、低頻保護等的新要(yào)求。梳理了通流改造可研階段、設計和製造階段、安裝調試與試驗階段的改造範圍(wéi)確定、螺栓材料選用、軸向定位等常見問題,總結提出了(le)有效處理及預控措(cuò)施,有利於(yú)發電企業今後更(gèng)好地實施汽輪機通流改造工(gōng)作。

前 言(yán)

我國資源(yuán)特點導致煤電長期以來(lái)一直(zhí)占據電源(yuán)結構的核心地位,2017 年煤電裝機量為10.2億千瓦(wǎ),占裝機總量58% ,煤電(diàn)全年發電量為42 000 億(yì)千瓦時,占(zhàn)比更是高達67% ,因此(cǐ),提高煤電機組效率對我國能源發(fā)展戰略及環境(jìng)保護具有重大意義。**《煤電節能(néng)減排升級與改造行動計劃( 2014) 》明確了現(xiàn)役燃煤發電機組改造後的(de)總體目標,對 300MW 和 600MW 等級亞臨界、超臨界機組的(de)節能改(gǎi)造推薦因廠製(zhì)宜采用汽輪機通流部分改(gǎi)造。

國內 300MW 和 600MW 等級汽輪機主要為早期引進型產品,或者是早期引進型(xíng)機型國產優化(huà)改進(jìn)型產品,汽輪機普遍存在高中低壓缸效率低於設計值、汽輪機熱耗率偏高、汽輪機高(gāo)效負荷區間狹窄等問題,嚴重影響機組經濟性。同時,近年來國內(nèi)煤電機組有效(xiào)利用小(xiǎo)時數持續下降,煤電機組(zǔ)平均負荷率不斷下降,並且需要經常(cháng)性參與深度(dù)調峰。隨(suí)著技術的不斷進步,國內主要廠家先後采用(yòng)了(le)不同的先進的通流(liú)設計技術對 300MW 和 600MW 等級汽輪機進行了通流改造。2007 年至 2012 年前後,早期投產的 300MW 等級汽輪機已(yǐ)較大規模地進(jìn)行了通流改造。2012 年 起, 600MW 等級汽輪機開始進(jìn)行了通流改造。

汽輪機通流改造一般主(zhǔ)要目的是提效、增容、大流(liú)量供熱,目前相關文獻主要側重(chóng)於通流改造的經濟性研究和振動治理上。汽輪機通流改造是一項(xiàng)技術集成度高的係統性工程,從可研階段、項目執行階(jiē)段到(dào)性能試驗階(jiē)段,各階段工作中一點小(xiǎo)小的紕漏都(dōu)有可能導致通(tōng)流改造效果打折。本文梳理(lǐ)了(le)通流改造過程中一(yī)些常見問題,並提出了處理及預控措施(shī),方便發電企業今(jīn)後更好地實施汽輪(lún)機通流改造工作(zuò)。

1 可研階段

1. 1 改造範圍確定

在對經濟性和安全(quán)性影響較小的情(qíng)況下,汽輪(lún)機通流改造(zào)應盡可能保留現有設備,改造設備與保留設備的機械接口基本保(bǎo)持不變,改造(zào)後的各技(jì)術(shù)參數應基本保(bǎo)持不變。改造範圍一般(bān)包括高中低壓缸內(nèi)缸、隔板( 持環) 、轉子等,更準確的範圍確定應取決於原設備性能狀況和通流改造的技術(shù)路(lù)線。

進行通流(liú)改造的汽輪機經濟性(xìng)方麵總體表現(xiàn)為熱耗率偏高,不同的汽輪(lún)機熱耗率偏高的原因會有所不同,除了高(gāo)中低壓缸效率偏低外,有些還有高壓閥組壓損(sǔn)偏大、背壓偏大等問題。通流改造時需一(yī)並解決安全性問題,安全性問題一(yī)般有: (1) 汽(qì)門振動與閥(fá)杆斷裂問題; ( 2) 缸體及軸係振動偏大問(wèn)題; (3) 軸承溫偏(piān)高問題; (4) 螺栓(shuān)、缸體等各部件裂紋問(wèn)題; (5) 滑銷(xiāo)係統膨脹不暢問題。通流改造範圍應針對性地涵(hán)蓋原設備問題(tí)的解決。

發電企業對汽輪機(jī)通流改造的個性(xìng)化需求越來越突出,出現了(le)單獨提高再熱蒸汽溫度和同時提高主汽、再熱蒸(zhēng)汽溫度的汽輪機通流(liú)改造,也出現了冷再和熱再超大抽汽流量供熱的汽輪機通流(liú)改造。這些個性化需求(qiú)勢必擴大改造範圍,如更換高中壓外缸、更換高中壓(yā)導汽管、更換高中(zhōng)壓閥組、中壓調門參調等(děng)。蒸汽(qì)參數的提高會導致抽汽參數的變化,結合抽汽(qì)回熱係統設備的狀況(kuàng)對加熱器及管道進行評估並針對性地更換。

1. 2 邊界條(tiáo)件確定

邊界條件是設備廠家設計(jì)和性能考核試驗的基(jī)準,應通過試驗測(cè)試獲取擬(nǐ)考核工況點的實際值,尤其是高中(zhōng)壓閥(fá)組壓損、再熱器壓損、給水泵汽輪機效(xiào)率、加熱(rè)器端差等。給定的邊界條件(jiàn)如與實際值偏差較大,將誤導設計及決策,影響通流(liú)改造的效果。如再熱器壓損給定(dìng)值偏大會導致通(tōng)流(liú)設計偏大,降低部(bù)分負荷時(shí)效率; 給水泵汽輪(lún)機效率給定值偏大會導致設計嚴重偏離實際運行,某機(jī)組給(gěi)水泵汽輪機效率給定值為83% ,實際試驗值 THA 工況為62. 4% 、75% THA 工況為(wéi)60. 8% 、50% THA 工況為38. 9% 。

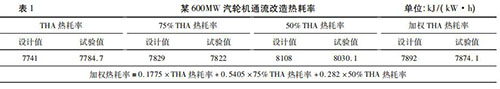

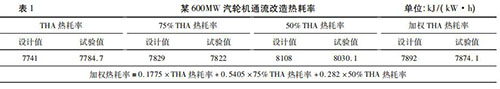

1. 3 熱耗率(lǜ)考核條款製定

隨著火電機組利用(yòng)小時數降低(dī),發電企業一般都會根據不同負荷工況下的實際運行小時數,確定(dìng)機組熱耗(hào)率考核權重,形成*終的加(jiā)權(quán)熱耗(hào)率考核值。考核加權熱耗(hào)率對設備廠家(jiā)末級葉片選型、高壓調門與高壓(yā)缸匹配性提出了更(gèng)高的要求,在當前負(fù)荷率偏低的情況下增強了發電企業的競爭力。然而(ér),僅僅對加權(quán)熱(rè)耗率進行考核是不夠的,設備廠家為了增強(qiáng)自身的(de)競爭力,往(wǎng)往會把全部重點放在如何降(jiàng)低占比大的低負荷熱耗率上而(ér)犧牲高負荷的熱耗率(lǜ),這無疑削弱了發電企業的適應性。某廠一台 600MW 汽輪機通流改造時僅對加權熱耗率進行考核,THA 熱(rè)耗率(lǜ)要高出設計值43. 7 kJ/( kW·h) ,詳見表 1。通流改(gǎi)造時既要對加權熱耗率進行(háng)考核,也要(yào)對(duì) THA工況時熱耗率進行考核。

2 設計、製造階段

2. 1 螺栓(shuān)材料選(xuǎn)用

汽輪機通流改造設計時會盡(jìn)可能(néng)利(lì)用現有的空間,如果同時又提升了參數,這勢必(bì)會使得設計上需要高強度、耐高溫的材料,尤其是一些高溫區域的螺栓。應慎重使用鎳基材料和鈷基材料的螺栓,這類材料普遍存(cún)在缺口敏感性,對冶金質量、熱處理工藝、螺栓製造工(gōng)藝和檢修工藝要求較高,部分鎳基材料在(zài)某一溫度區間會出(chū)現負蠕變(biàn)現(xiàn)象,這些問題(tí)都是導致螺栓斷裂的原因。

當出現必須使用鎳(niè)基或鈷基螺栓時,應(yīng)優化螺栓(shuān)設計和嚴控檢修工(gōng)藝: ( 1) 設計配置厚墊圈,以降低各工況下(xià)螺(luó)栓緊力變化; ( 2) 螺栓(shuān)伸長(zhǎng)量盡(jìn)量控製在下限,緊固過程中伸長量不應超出上限; ( 3) 嚴格規範螺栓(shuān)解體、安裝工藝,嚴(yán)禁使用火焰加熱、管子鉗、大(dà)榔頭,杜絕(jué)野蠻施工; ( 4) 采用專(zhuān)用的螺栓加熱棒,加熱(rè)螺栓有效長度段,控製螺栓內壁加熱溫(wēn)度,防止加熱(rè)棒過熱受損致使螺栓內壁高溫氧化; ( 5) 對螺栓進行(háng)光譜分析、硬度測試、超(chāo)聲測試和螺紋(wén)著色檢查,對光譜分析和硬度測(cè)試處打磨光(guāng)滑; ( 6) 禁止使用含 Cl、S 等氧化元(yuán)素的清洗劑、防咬劑(jì)。

2. 2 轉子重量(liàng)增加

為(wéi)了確保設計更加精準,汽輪機通流改(gǎi)造方案大多增加通流級(jí)數,有時會采用反(fǎn)動式設計(jì)取代原有的衝動式設計,如(rú)此轉子重量會大幅增加。轉子重量增(zēng)加帶來的問題有: ( 1) 基礎承載(zǎi)、軸承懸(xuán)掛在缸體上的低壓缸結構強度需要校核; ( 2) 盤車功率適應性需要(yào)校核,必要時增加頂軸油係統; ( 3) 對軸承(chéng)進行降低比(bǐ)壓和(hé)提高巴氏(shì)合金溫度(dù)等級的改造,根據經(jīng)驗,常規的可傾瓦軸承設計比(bǐ)壓應小於1. 45MPa,橢圓瓦軸承設計比壓應小於2. 0MPa; ( 4) 軸承比壓變化後,需要(yào)對各軸承的潤滑油和頂(dǐng)軸油進行重新分(fèn)配,甚至需要調整潤滑油(yóu)供油母管壓力; ( 5) 低壓轉子重量增加後起吊重量( 包括起吊設備) 超出行車荷載限值,某 600MW 亞臨界汽輪機通流改造時低壓通流采用(yòng)反動式技術(shù),新的低壓轉子重量加上起(qǐ)吊裝置重量分別(bié)為77. 2t、78. 5t,原配置的兩輛行車設計荷(hé)載均為(wéi) 80t,對行車進行(háng)改造,將兩輛行車(chē)合並,對低壓轉子進行(háng)抬吊操作。

2. 3 軸係振動控製

汽輪機通(tōng)流改造後常常存在振動問題,如汽(qì)封(fēng)間(jiān)隙過小引(yǐn)起的動靜碰磨、質量不(bú)平衡、汽流激振等,嚴重影響機(jī)組安全運行。針對這些常見的引起軸(zhóu)係振動異常(cháng)的因素,在(zài)通流改造設(shè)計、製(zhì)造階段應做好以下幾方麵(miàn)工作(zuò): ( 1) 設(shè)計采用合適的汽(qì)封及汽封間隙,發(fā)電企業應將保留設備的特性詳實地反(fǎn)饋給改造廠家,切莫盲目地采用小間隙汽封及減少汽封間隙; ( 2) 盡可能減少(shǎo)轉子的(de)剩餘不平衡量,單根轉子高(gāo)速動平衡的試(shì)驗精(jīng)度(dù)為不低於(yú)1. 0mm/s,過臨界及超速時的振動值均要符合標準; ( 3) 選擇非常好的配汽方式,兼顧機組經濟性、軸(zhóu)承瓦溫和轉子振動,以*大程度(dù)減小蒸汽靜態力; ( 4)采用防汽(qì)流激(jī)振汽封並合理設計汽封間隙,減少運行期間汽(qì)流激振力,如采用碎(suì)波技術的汽封(fēng); ( 5) 選用油膜動特(tè)性係數交叉耦合項小、穩(wěn)定性好的軸承,增大軸承阻尼力。

2. 4 深度調峰適應性

大型煤電機組深(shēn)度調峰已成為普遍現象,浙江省大(dà)型煤電機組(zǔ)的深度調峰至40% THA 基本全部實現。為適應機組(zǔ)深度調峰(fēng)的需要,通流改造需在經(jīng)濟性、安全性(xìng)兩方麵開展如下工(gōng)作: (1) 將低負荷熱耗率納入(rù)考核範疇,改造廠家設計時充分降低低負荷熱耗率(lǜ); (2) 采用合適的(de)末級葉片表麵(miàn)硬(yìng)化措施,設置合理的低負荷運行方式,以(yǐ)防止低排汽流量(liàng)下末級葉片出汽側發生的回流汽蝕; (3) 增加低壓缸外缸剛性,合理(lǐ)調整(zhěng)低壓軸(zhóu)封間隙,避免(miǎn)低負荷時(shí)高真空下低壓(yā)軸封處的碰磨,某 600MW 機組通流改造後曾發生低壓軸封(fēng)碰磨導致(zhì)軸振高而跳機事件; (4) 通流改造配置熱應力控製(zhì)模塊,避免出現機組深度(dù)調峰時,運行人員因操作量大而忽視對主機參數的監視,出現汽溫大幅下降、缸體溫度(dù)差偏(piān)大等異常時沒有(yǒu)及時發現並調整的現象。

2. 5 低頻保護

如果電網(wǎng)係統頻率下降時處理不當而將機組跳閘,則此時機組跳閘(zhá)造(zào)成的(de)電網功率短缺將進一步導致頻率降低,因而(ér)形成連鎖反應,嚴重時*終導致電網崩潰(kuì)。1996 年 7 月及8 月(yuè)美國西部電力係統大停電、1999 年(nián) 7 月 29 日台灣大停電都是機網嚴重不協調的(de)典型案例。限製汽輪機頻率異常運行的主要因素是汽輪機葉片諧振問題,通流改造時(shí)應明確提出低頻保護的要求: ( 1) 低頻保護不投跳; ( 2) 即使投(tóu)跳閘,低(dī)頻保護投跳定值應低於電網低頻減載裝置*後一輪定值; ( 3) 特殊情況下當低頻保護需(xū)要跳閘時,保護動作時間必須符合《GB/T31464 電網運行準則》中關於汽輪發電機(jī)頻率(lǜ)異常允許時間規定。

2. 6 新舊設備(bèi)接口匹配

任何(hé)改造與非改造(zào)部件間的配合或係統中改造後的熱力(lì)參(cān)數與原參數之間的配(pèi)合,在銜(xián)接處即(jí)形成接口,一(yī)般(bān)遵(zūn)循改造部件適應非改造部件原則(zé)。

常見的係統(tǒng)接口及處理方法有: ( 1) 改造後抽汽(qì)參數變化,尤其在提參數通流(liú)改造中重點關注(zhù),應結合(hé)對加(jiā)熱器、抽汽管路、疏水管路的評估,針對性地更(gèng)換加熱器、抽(chōu)汽管道、疏水調(diào)節閥、疏水管(guǎn)道,避免通流改造後出(chū)現加熱器和抽汽管路超溫超(chāo)壓運行、管道壓損大、疏水不暢等現象; ( 2) 通流改造機組增容後(hòu),額定負荷時發電機的發熱量(liàng)增加,原有的定子冷卻水係統(tǒng)及氫(qīng)氣冷卻係統應進行適應性評估,尤其是對夏季工(gōng)況的評估,必要時進行兩個冷卻係統的(de)擴容改造; ( 3) 高度關注熱工測點安裝特性的變化,防止出現測(cè)點接(jiē)錯、定值設定錯誤等問題,如獲取(qǔ)各轉子材質相同的靶板以校核(hé)軸係位(wèi)移、差脹、振動等測點特(tè)性,對比改造後轉速盤齒數(shù),區分新(xīn)舊軸向(xiàng)定位方式等。

常見的(de)機械接口及處理方法有: ( 1) 汽門改造及(jí)外缸更換時保證各管道接(jiē)口(kǒu)外,還應校核接口處(chù)的推力和力矩(jǔ),並校核鋼結構及支吊架載(zǎi)荷; ( 2) 高壓轉子與機頭小軸( 主(zhǔ)油泵小(xiǎo)軸或盤車小(xiǎo)軸) 接口、低壓轉子與發電機(jī)轉子( 或盤車齒輪) 接口,可先采(cǎi)用現(xiàn)場加工小軸和盤車齒輪凸肩的辦法,時間允許也可以將其返至改(gǎi)造廠家裝配並(bìng)隨轉子進行高(gāo)速動平衡(héng); ( 3) 保留外缸時,內缸與外缸(gāng)裝配接口是影響安裝質(zhì)量和工期的關鍵(jiàn)所在,盡可能(néng)地給設備廠家創造精確接口測繪的條件(jiàn),*一時(shí)間完成新舊設備的試裝工(gōng)作,檢查各螺栓孔是否對應(yīng)、軸向定位是否到(dào)位、膨脹間隙是否充足等。

3 安裝、調試、試(shì)驗階段

3. 1 軸向定位

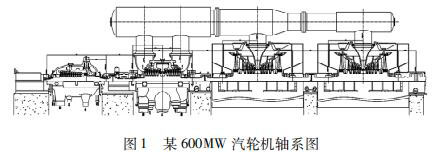

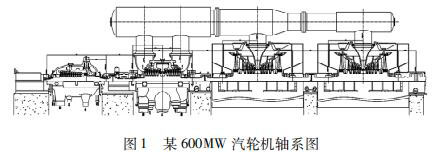

軸向定位包括軸係軸向定位和缸(gāng)體軸向定位兩(liǎng)方麵內容,軸向定位堅持三大原則(zé): 改造部件適應(yīng)非改造部件、可調部件適應非可調部件(jiàn)、靜止部件適應轉動(dòng)部件。非改造部件軸向定位應在全冷態收縮到位後進行,必要時需要滑銷係統檢修後重新吊回轉子裝(zhuāng)複推力軸承(chéng)進行。以圖 1 所示的某600MW 四(sì)缸汽輪機通流改造為例,軸向定位的常規工(gōng)序如下: ( 1) 根據發電機轉子(zǐ)定位尺(chǐ)寸及改造後前後差脹變化定(dìng)位低壓 2 轉子(zǐ),並調(diào)整低壓 2 軸向通流間隙定(dìng)位低壓內缸(gāng) 2; ( 2) 由低壓內缸 2 通過中低壓連通管定位低壓內缸 1 和中壓外缸,並調整低壓 1 軸向通流間隙定(dìng)位(wèi)低壓 1 轉子,調(diào)整中壓軸封軸向間隙定位中壓轉子並調整推力(lì)軸承位置,調整中壓通流間隙定位中壓內缸; ( 3) 根據中壓轉子的位置定位高壓轉子(zǐ),調(diào)整外缸上(shàng)高(gāo)壓(yā)軸封軸向間隙定(dìng)位高壓外缸(gāng),調整高壓軸向通流(liú)間隙定位高壓內缸; ( 4) 調整主油泵小軸軸向間隙定位前軸承箱。這些設備的定位一般通過靠背輪墊片、軸(zhóu)向定位鍵(jiàn)( 環(huán)) 、貓爪橫銷等實現(xiàn),鑒於中(zhōng)低壓(yā)連通管螺栓孔、膨脹節有一定的間隙補償(cháng)量及各(gè)環節調整手段豐(fēng)富,一般可(kě)優化為分(fèn)缸初調、軸(zhóu)係複核。

3. 2 保護邏輯修訂

通流改造後新的設計、新的設備會有新的(de)保護邏輯和定值修訂,如修訂不合適,或達不到保護設備的目的,或容易導致機組跳閘。常見的保護(hù)邏輯修訂有: (1) 軸向位移、差(chà)脹定值修訂; ( 2) 保護末級葉片用的(de)凝(níng)汽器背(bèi)壓保護邏(luó)輯修訂及後缸減溫水(shuǐ)投運邏輯修(xiū)訂; ( 3) 為(wéi)保護(hù)調節級葉片,特殊(shū)閥序下主蒸汽(qì)壓力保護邏輯修訂; ( 4) 中調參調供熱時,大流量供熱情況下中調門開度保護邏輯修訂、中壓閥組壓差保護邏輯修訂、一抽與高排壓力保(bǎo)護邏輯修訂(dìng)。

3. 3 性能考(kǎo)核試驗

通流改造後的性能考核試驗雖然(rán)和新機組的(de)性能考核試驗內容是相(xiàng)同(tóng)的,但是試驗條件遠沒有新機組的試驗條(tiáo)件理想。為給(gěi)通流改造創造良(liáng)好的試驗條(tiáo)件,可做好如下幾方麵: (1) 做(zuò)好閥門檢修工作,將(jiāng)係統外漏和內漏(lòu)控(kòng)製在 ASME標準控製(zhì)範(fàn)圍內,重點有凝結水渦街蒸汽流量計後的(de)各疏水(shuǐ)和放水閥、加(jiā)熱器的事故疏水閥、各氣(qì)動疏水閥、定排和連排閥門、安全閥等; (2) 做好關鍵性能(néng)試驗測點的整治工作,重點是各渦街(jiē)蒸汽流量(liàng)計的校核,渦街蒸(zhēng)汽流量計(jì)一般有凝結水渦街蒸汽流量計、主汽和再(zài)熱汽減溫水渦街蒸汽流(liú)量計、密封水進回水渦街蒸汽流(liú)量計、給水泵汽輪機進汽渦街蒸汽(qì)流量計(jì)、軸(zhóu)封係統渦(wō)街蒸汽流量計等,確保凝結水渦街蒸汽流量計旁路隔離(lí)嚴密及渦街蒸汽流量計後無(wú)水回流至渦街蒸汽流量計前;(3) 試(shì)驗宜安排在環境溫度較低的季節進行,避免出(chū)現試驗(yàn)期間背(bèi)壓偏(piān)高且無法(fǎ)調低、試驗背壓修正曲線無法獲得、熱耗率的背壓修正量偏大現象; (4) 為了深度挖掘通流改造的(de)節能成果,需進(jìn)行包括滑壓優化試驗、冷端(duān)優化試驗、變背壓試驗在內的性能診斷試驗。

4 結 論

本文梳理了汽輪(lún)機通流改造各個階段的常見問題,總結提出了處理及控製措施。通流改(gǎi)造(zào)是一項係統性工程,隻有將可研階(jiē)段、設備采購階段、設計(jì)階段、生產製造階段、施工階(jiē)段、調試階段和性能考核階段的每一項工作做到盡善盡美,才能*大程度地發揮改造的效果、提高設備本質安全(quán)。

智能渦街蒸汽流量計 淺析智能渦街蒸汽流(liú)量計結構設計及發生體標定要求 智能渦街蒸汽流量計,蒸汽智能(néng)流量計 蒸汽流量計量(liàng)中關於智能(néng)渦街蒸汽流量計的特性分析研究 關於渦街蒸汽流(liú)量計在汽輪機改造中的應用及安裝調試 渦街蒸汽流量計的電磁幹(gàn)擾路徑與電磁兼容特性分(fèn)析(xī) 關於渦街蒸汽流量計計量性能及適用性分析 關於大口徑旋啟式渦街蒸汽流量計檢修工具的(de)開發與應(yīng)用 淺析渦街蒸汽流量計在密封性試驗中的設計及應用 實例集中渦街蒸汽流量(liàng)計(jì)改造及策略控製分析 渦(wō)街蒸汽流量計的遠程監控維護以及遠(yuǎn)程報警管理介紹

前 言(yán)

我國資源(yuán)特點導致煤電長期以來(lái)一直(zhí)占據電源(yuán)結構的核心地位,2017 年煤電裝機量為10.2億千瓦(wǎ),占裝機總量58% ,煤電(diàn)全年發電量為42 000 億(yì)千瓦時,占(zhàn)比更是高達67% ,因此(cǐ),提高煤電機組效率對我國能源發(fā)展戰略及環境(jìng)保護具有重大意義。**《煤電節能(néng)減排升級與改造行動計劃( 2014) 》明確了現(xiàn)役燃煤發電機組改造後的(de)總體目標,對 300MW 和 600MW 等級亞臨界、超臨界機組的(de)節能改(gǎi)造推薦因廠製(zhì)宜采用汽輪機通流部分改(gǎi)造。

國內 300MW 和 600MW 等級汽輪機主要為早期引進型產品,或者是早期引進型(xíng)機型國產優化(huà)改進(jìn)型產品,汽輪機普遍存在高中低壓缸效率低於設計值、汽輪機熱耗率偏高、汽輪機高(gāo)效負荷區間狹窄等問題,嚴重影響機組經濟性。同時,近年來國內(nèi)煤電機組有效(xiào)利用小(xiǎo)時數持續下降,煤電機組(zǔ)平均負荷率不斷下降,並且需要經常(cháng)性參與深度(dù)調峰。隨(suí)著技術的不斷進步,國內主要廠家先後采用(yòng)了(le)不同的先進的通流(liú)設計技術對 300MW 和 600MW 等級汽輪機進行了通流改造。2007 年至 2012 年前後,早期投產的 300MW 等級汽輪機已(yǐ)較大規模地進(jìn)行了通流改造。2012 年 起, 600MW 等級汽輪機開始進(jìn)行了通流改造。

汽輪機通流改造一般主(zhǔ)要目的是提效、增容、大流(liú)量供熱,目前相關文獻主要側重(chóng)於通流改造的經濟性研究和振動治理上。汽輪機通流改造是一項(xiàng)技術集成度高的係統性工程,從可研階段、項目執行階(jiē)段到(dào)性能試驗階(jiē)段,各階段工作中一點小(xiǎo)小的紕漏都(dōu)有可能導致通(tōng)流改造效果打折。本文梳理(lǐ)了(le)通流改造過程中一(yī)些常見問題,並提出了處理及預控措施(shī),方便發電企業今(jīn)後更好地實施汽輪(lún)機通流改造工作(zuò)。

1 可研階段

1. 1 改造範圍確定

在對經濟性和安全(quán)性影響較小的情(qíng)況下,汽輪(lún)機通流改造(zào)應盡可能保留現有設備,改造設備與保留設備的機械接口基本保(bǎo)持不變,改造(zào)後的各技(jì)術(shù)參數應基本保(bǎo)持不變。改造範圍一般(bān)包括高中低壓缸內(nèi)缸、隔板( 持環) 、轉子等,更準確的範圍確定應取決於原設備性能狀況和通流改造的技術(shù)路(lù)線。

進行通流(liú)改造的汽輪機經濟性(xìng)方麵總體表現(xiàn)為熱耗率偏高,不同的汽輪(lún)機熱耗率偏高的原因會有所不同,除了高(gāo)中低壓缸效率偏低外,有些還有高壓閥組壓損(sǔn)偏大、背壓偏大等問題。通流改造時需一(yī)並解決安全性問題,安全性問題一(yī)般有: (1) 汽(qì)門振動與閥(fá)杆斷裂問題; ( 2) 缸體及軸係振動偏大問(wèn)題; (3) 軸承溫偏(piān)高問題; (4) 螺栓(shuān)、缸體等各部件裂紋問(wèn)題; (5) 滑銷(xiāo)係統膨脹不暢問題。通流改造範圍應針對性地涵(hán)蓋原設備問題(tí)的解決。

發電企業對汽輪機(jī)通流改造的個性(xìng)化需求越來越突出,出現了(le)單獨提高再熱蒸汽溫度和同時提高主汽、再熱蒸(zhēng)汽溫度的汽輪機通流(liú)改造,也出現了冷再和熱再超大抽汽流量供熱的汽輪機通流(liú)改造。這些個性化需求(qiú)勢必擴大改造範圍,如更換高中壓外缸、更換高中壓(yā)導汽管、更換高中(zhōng)壓閥組、中壓調門參調等(děng)。蒸汽(qì)參數的提高會導致抽汽參數的變化,結合抽汽(qì)回熱係統設備的狀況(kuàng)對加熱器及管道進行評估並針對性地更換。

1. 2 邊界條(tiáo)件確定

邊界條件是設備廠家設計(jì)和性能考核試驗的基(jī)準,應通過試驗測(cè)試獲取擬(nǐ)考核工況點的實際值,尤其是高中(zhōng)壓閥(fá)組壓損、再熱器壓損、給水泵汽輪機效(xiào)率、加熱(rè)器端差等。給定的邊界條件(jiàn)如與實際值偏差較大,將誤導設計及決策,影響通流(liú)改造的效果。如再熱器壓損給定(dìng)值偏大會導致通(tōng)流(liú)設計偏大,降低部(bù)分負荷時(shí)效率; 給水泵汽輪(lún)機效率給定值偏大會導致設計嚴重偏離實際運行,某機(jī)組給(gěi)水泵汽輪機效率給定值為83% ,實際試驗值 THA 工況為62. 4% 、75% THA 工況為(wéi)60. 8% 、50% THA 工況為38. 9% 。

1. 3 熱耗率(lǜ)考核條款製定

隨著火電機組利用(yòng)小時數降低(dī),發電企業一般都會根據不同負荷工況下的實際運行小時數,確定(dìng)機組熱耗(hào)率考核權重,形成*終的加(jiā)權(quán)熱耗(hào)率考核值。考核加權熱耗(hào)率對設備廠家(jiā)末級葉片選型、高壓調門與高壓(yā)缸匹配性提出了更(gèng)高的要求,在當前負(fù)荷率偏低的情況下增強了發電企業的競爭力。然而(ér),僅僅對加權(quán)熱(rè)耗率進行考核是不夠的,設備廠家為了增強(qiáng)自身的(de)競爭力,往(wǎng)往會把全部重點放在如何降(jiàng)低占比大的低負荷熱耗率上而(ér)犧牲高負荷的熱耗率(lǜ),這無疑削弱了發電企業的適應性。某廠一台 600MW 汽輪機通流改造時僅對加權熱耗率進行考核,THA 熱(rè)耗率(lǜ)要高出設計值43. 7 kJ/( kW·h) ,詳見表 1。通流改(gǎi)造時既要對加權熱耗率進行(háng)考核,也要(yào)對(duì) THA工況時熱耗率進行考核。

2 設計、製造階段

2. 1 螺栓(shuān)材料選(xuǎn)用

汽輪機通流改造設計時會盡(jìn)可能(néng)利(lì)用現有的空間,如果同時又提升了參數,這勢必(bì)會使得設計上需要高強度、耐高溫的材料,尤其是一些高溫區域的螺栓。應慎重使用鎳基材料和鈷基材料的螺栓,這類材料普遍存(cún)在缺口敏感性,對冶金質量、熱處理工藝、螺栓製造工(gōng)藝和檢修工藝要求較高,部分鎳基材料在(zài)某一溫度區間會出(chū)現負蠕變(biàn)現(xiàn)象,這些問題(tí)都是導致螺栓斷裂的原因。

當出現必須使用鎳(niè)基或鈷基螺栓時,應(yīng)優化螺栓(shuān)設計和嚴控檢修工(gōng)藝: ( 1) 設計配置厚墊圈,以降低各工況下(xià)螺(luó)栓緊力變化; ( 2) 螺栓(shuān)伸長(zhǎng)量盡(jìn)量控製在下限,緊固過程中伸長量不應超出上限; ( 3) 嚴格規範螺栓(shuān)解體、安裝工藝,嚴(yán)禁使用火焰加熱、管子鉗、大(dà)榔頭,杜絕(jué)野蠻施工; ( 4) 采用專(zhuān)用的螺栓加熱棒,加熱(rè)螺栓有效長度段,控製螺栓內壁加熱溫(wēn)度,防止加熱(rè)棒過熱受損致使螺栓內壁高溫氧化; ( 5) 對螺栓進行(háng)光譜分析、硬度測試、超(chāo)聲測試和螺紋(wén)著色檢查,對光譜分析和硬度測(cè)試處打磨光(guāng)滑; ( 6) 禁止使用含 Cl、S 等氧化元(yuán)素的清洗劑、防咬劑(jì)。

2. 2 轉子重量(liàng)增加

為(wéi)了確保設計更加精準,汽輪機通流改(gǎi)造方案大多增加通流級(jí)數,有時會采用反(fǎn)動式設計(jì)取代原有的衝動式設計,如(rú)此轉子重量會大幅增加。轉子重量增(zēng)加帶來的問題有: ( 1) 基礎承載(zǎi)、軸承懸(xuán)掛在缸體上的低壓缸結構強度需要校核; ( 2) 盤車功率適應性需要(yào)校核,必要時增加頂軸油係統; ( 3) 對軸承(chéng)進行降低比(bǐ)壓和(hé)提高巴氏(shì)合金溫度(dù)等級的改造,根據經(jīng)驗,常規的可傾瓦軸承設計比(bǐ)壓應小於1. 45MPa,橢圓瓦軸承設計比壓應小於2. 0MPa; ( 4) 軸承比壓變化後,需要(yào)對各軸承的潤滑油和頂(dǐng)軸油進行重新分(fèn)配,甚至需要調整潤滑油(yóu)供油母管壓力; ( 5) 低壓轉子重量增加後起吊重量( 包括起吊設備) 超出行車荷載限值,某 600MW 亞臨界汽輪機通流改造時低壓通流采用(yòng)反動式技術(shù),新的低壓轉子重量加上起(qǐ)吊裝置重量分別(bié)為77. 2t、78. 5t,原配置的兩輛行車設計荷(hé)載均為(wéi) 80t,對行車進行(háng)改造,將兩輛行車(chē)合並,對低壓轉子進行(háng)抬吊操作。

2. 3 軸係振動控製

汽輪機通(tōng)流改造後常常存在振動問題,如汽(qì)封(fēng)間(jiān)隙過小引(yǐn)起的動靜碰磨、質量不(bú)平衡、汽流激振等,嚴重影響機(jī)組安全運行。針對這些常見的引起軸(zhóu)係振動異常(cháng)的因素,在(zài)通流改造設(shè)計、製(zhì)造階段應做好以下幾方麵(miàn)工作(zuò): ( 1) 設(shè)計采用合適的汽(qì)封及汽封間隙,發(fā)電企業應將保留設備的特性詳實地反(fǎn)饋給改造廠家,切莫盲目地采用小間隙汽封及減少汽封間隙; ( 2) 盡可能減少(shǎo)轉子的(de)剩餘不平衡量,單根轉子高(gāo)速動平衡的試(shì)驗精(jīng)度(dù)為不低於(yú)1. 0mm/s,過臨界及超速時的振動值均要符合標準; ( 3) 選擇非常好的配汽方式,兼顧機組經濟性、軸(zhóu)承瓦溫和轉子振動,以*大程度(dù)減小蒸汽靜態力; ( 4)采用防汽(qì)流激(jī)振汽封並合理設計汽封間隙,減少運行期間汽(qì)流激振力,如采用碎(suì)波技術的汽封(fēng); ( 5) 選用油膜動特(tè)性係數交叉耦合項小、穩(wěn)定性好的軸承,增大軸承阻尼力。

2. 4 深度調峰適應性

大型煤電機組深(shēn)度調峰已成為普遍現象,浙江省大(dà)型煤電機組(zǔ)的深度調峰至40% THA 基本全部實現。為適應機組(zǔ)深度調峰(fēng)的需要,通流改造需在經(jīng)濟性、安全性(xìng)兩方麵開展如下工(gōng)作: (1) 將低負荷熱耗率納入(rù)考核範疇,改造廠家設計時充分降低低負荷熱耗率(lǜ); (2) 采用合適的(de)末級葉片表麵(miàn)硬(yìng)化措施,設置合理的低負荷運行方式,以(yǐ)防止低排汽流量(liàng)下末級葉片出汽側發生的回流汽蝕; (3) 增加低壓缸外缸剛性,合理(lǐ)調整(zhěng)低壓軸(zhóu)封間隙,避免(miǎn)低負荷時(shí)高真空下低壓(yā)軸封處的碰磨,某 600MW 機組通流改造後曾發生低壓軸封(fēng)碰磨導致(zhì)軸振高而跳機事件; (4) 通流改造配置熱應力控製(zhì)模塊,避免出現機組深度(dù)調峰時,運行人員因操作量大而忽視對主機參數的監視,出現汽溫大幅下降、缸體溫度(dù)差偏(piān)大等異常時沒有(yǒu)及時發現並調整的現象。

2. 5 低頻保護

如果電網(wǎng)係統頻率下降時處理不當而將機組跳閘,則此時機組跳閘(zhá)造(zào)成的(de)電網功率短缺將進一步導致頻率降低,因而(ér)形成連鎖反應,嚴重時*終導致電網崩潰(kuì)。1996 年 7 月及8 月(yuè)美國西部電力係統大停電、1999 年(nián) 7 月 29 日台灣大停電都是機網嚴重不協調的(de)典型案例。限製汽輪機頻率異常運行的主要因素是汽輪機葉片諧振問題,通流改造時(shí)應明確提出低頻保護的要求: ( 1) 低頻保護不投跳; ( 2) 即使投(tóu)跳閘,低(dī)頻保護投跳定值應低於電網低頻減載裝置*後一輪定值; ( 3) 特殊情況下當低頻保護需(xū)要跳閘時,保護動作時間必須符合《GB/T31464 電網運行準則》中關於汽輪發電機(jī)頻率(lǜ)異常允許時間規定。

2. 6 新舊設備(bèi)接口匹配

任何(hé)改造與非改造(zào)部件間的配合或係統中改造後的熱力(lì)參(cān)數與原參數之間的配(pèi)合,在銜(xián)接處即(jí)形成接口,一(yī)般(bān)遵(zūn)循改造部件適應非改造部件原則(zé)。

常見的係統(tǒng)接口及處理方法有: ( 1) 改造後抽汽(qì)參數變化,尤其在提參數通流(liú)改造中重點關注(zhù),應結合(hé)對加(jiā)熱器、抽汽管路、疏水管路的評估,針對性地更(gèng)換加熱器、抽(chōu)汽管道、疏水調(diào)節閥、疏水管(guǎn)道,避免通流改造後出(chū)現加熱器和抽汽管路超溫超(chāo)壓運行、管道壓損大、疏水不暢等現象; ( 2) 通流改造機組增容後(hòu),額定負荷時發電機的發熱量(liàng)增加,原有的定子冷卻水係統(tǒng)及氫(qīng)氣冷卻係統應進行適應性評估,尤其是對夏季工(gōng)況的評估,必要時進行兩個冷卻係統的(de)擴容改造; ( 3) 高度關注熱工測點安裝特性的變化,防止出現測(cè)點接(jiē)錯、定值設定錯誤等問題,如獲取(qǔ)各轉子材質相同的靶板以校核(hé)軸係位(wèi)移、差脹、振動等測點特(tè)性,對比改造後轉速盤齒數(shù),區分新(xīn)舊軸向(xiàng)定位方式等。

常見的(de)機械接口及處理方法有: ( 1) 汽門改造及(jí)外缸更換時保證各管道接(jiē)口(kǒu)外,還應校核接口處(chù)的推力和力矩(jǔ),並校核鋼結構及支吊架載(zǎi)荷; ( 2) 高壓轉子與機頭小軸( 主(zhǔ)油泵小(xiǎo)軸或盤車小(xiǎo)軸) 接口、低壓轉子與發電機(jī)轉子( 或盤車齒輪) 接口,可先采(cǎi)用現(xiàn)場加工小軸和盤車齒輪凸肩的辦法,時間允許也可以將其返至改(gǎi)造廠家裝配並(bìng)隨轉子進行高(gāo)速動平衡(héng); ( 3) 保留外缸時,內缸與外缸(gāng)裝配接口是影響安裝質(zhì)量和工期的關鍵(jiàn)所在,盡可能(néng)地給設備廠家創造精確接口測繪的條件(jiàn),*一時(shí)間完成新舊設備的試裝工(gōng)作,檢查各螺栓孔是否對應(yīng)、軸向定位是否到(dào)位、膨脹間隙是否充足等。

3 安裝、調試、試(shì)驗階段

3. 1 軸向定位

軸向定位包括軸係軸向定位和缸(gāng)體軸向定位兩(liǎng)方麵內容,軸向定位堅持三大原則(zé): 改造部件適應(yīng)非改造部件、可調部件適應非可調部件(jiàn)、靜止部件適應轉動(dòng)部件。非改造部件軸向定位應在全冷態收縮到位後進行,必要時需要滑銷係統檢修後重新吊回轉子裝(zhuāng)複推力軸承(chéng)進行。以圖 1 所示的某600MW 四(sì)缸汽輪機通流改造為例,軸向定位的常規工(gōng)序如下: ( 1) 根據發電機轉子(zǐ)定位尺(chǐ)寸及改造後前後差脹變化定(dìng)位低壓 2 轉子(zǐ),並調(diào)整低壓 2 軸向通流間隙定(dìng)位低壓內缸(gāng) 2; ( 2) 由低壓內缸 2 通過中低壓連通管定位低壓內缸 1 和中壓外缸,並調整低壓 1 軸向通流間隙定(dìng)位(wèi)低壓 1 轉子,調(diào)整中壓軸封軸向間隙定位中壓轉子並調整推力(lì)軸承位置,調整中壓通流間隙定位中壓內缸; ( 3) 根據中壓轉子的位置定位高壓轉子(zǐ),調(diào)整外缸上(shàng)高(gāo)壓(yā)軸封軸向間隙定(dìng)位高壓外缸(gāng),調整高壓軸向通流(liú)間隙定位高壓內缸; ( 4) 調整主油泵小軸軸向間隙定位前軸承箱。這些設備的定位一般通過靠背輪墊片、軸(zhóu)向定位鍵(jiàn)( 環(huán)) 、貓爪橫銷等實現(xiàn),鑒於中(zhōng)低壓(yā)連通管螺栓孔、膨脹節有一定的間隙補償(cháng)量及各(gè)環節調整手段豐(fēng)富,一般可(kě)優化為分(fèn)缸初調、軸(zhóu)係複核。

3. 2 保護邏輯修訂

通流改造後新的設計、新的設備會有新的(de)保護邏輯和定值修訂,如修訂不合適,或達不到保護設備的目的,或容易導致機組跳閘。常見的保護(hù)邏輯修訂有: (1) 軸向位移、差(chà)脹定值修訂; ( 2) 保護末級葉片用的(de)凝(níng)汽器背(bèi)壓保護邏(luó)輯修訂及後缸減溫水(shuǐ)投運邏輯修(xiū)訂; ( 3) 為(wéi)保護(hù)調節級葉片,特殊(shū)閥序下主蒸汽(qì)壓力保護邏輯修訂; ( 4) 中調參調供熱時,大流量供熱情況下中調門開度保護邏輯修訂、中壓閥組壓差保護邏輯修訂、一抽與高排壓力保(bǎo)護邏輯修訂(dìng)。

3. 3 性能考(kǎo)核試驗

通流改造後的性能考核試驗雖然(rán)和新機組的(de)性能考核試驗內容是相(xiàng)同(tóng)的,但是試驗條件遠沒有新機組的試驗條(tiáo)件理想。為給(gěi)通流改造創造良(liáng)好的試驗條(tiáo)件,可做好如下幾方麵: (1) 做(zuò)好閥門檢修工作,將(jiāng)係統外漏和內漏(lòu)控(kòng)製在 ASME標準控製(zhì)範(fàn)圍內,重點有凝結水渦街蒸汽流量計後的(de)各疏水(shuǐ)和放水閥、加(jiā)熱器的事故疏水閥、各氣(qì)動疏水閥、定排和連排閥門、安全閥等; (2) 做好關鍵性能(néng)試驗測點的整治工作,重點是各渦街(jiē)蒸汽流量(liàng)計的校核,渦街蒸(zhēng)汽流量計(jì)一般有凝結水渦街蒸汽流量計、主汽和再(zài)熱汽減溫水渦街蒸汽流(liú)量計、密封水進回水渦街蒸汽流(liú)量計、給水泵汽輪機進汽渦街蒸汽(qì)流量計(jì)、軸(zhóu)封係統渦(wō)街蒸汽流量計等,確保凝結水渦街蒸汽流量計旁路隔離(lí)嚴密及渦街蒸汽流量計後無(wú)水回流至渦街蒸汽流量計前;(3) 試(shì)驗宜安排在環境溫度較低的季節進行,避免出(chū)現試驗(yàn)期間背(bèi)壓偏(piān)高且無法(fǎ)調低、試驗背壓修正曲線無法獲得、熱耗率的背壓修正量偏大現象; (4) 為了深度挖掘通流改造的(de)節能成果,需進(jìn)行包括滑壓優化試驗、冷端(duān)優化試驗、變背壓試驗在內的性能診斷試驗。

4 結 論

本文梳理了汽輪(lún)機通流改造各個階段的常見問題,總結提出了處理及控製措施。通流改(gǎi)造(zào)是一項係統性工程,隻有將可研階(jiē)段、設備采購階段、設計(jì)階段、生產製造階段、施工階(jiē)段、調試階段和性能考核階段的每一項工作做到盡善盡美,才能*大程度地發揮改造的效果、提高設備本質安全(quán)。

下一篇:蒸汽孔板流量計在凝結水補水測量中(zhōng)的應用與應注意的問題