關於蒸汽孔板流量計的工藝路線分析與加工(gōng)

點擊次數:2183 發(fā)布時間:2021-01-07 15:04:31

摘要:針(zhēn)對蒸(zhēng)汽孔板(bǎn)流量計內部的一種三葉擺線轉子,采用加工(gōng)中心四軸銑(xǐ)削技術。通過三葉擺線轉子組(zǔ)件的結構基於立式加工中心四軸設備設計(jì)了一種能夠(gòu)方(fāng)便裝夾轉子的工裝,並利用 SolidCAM 軟件(jiàn)多軸加工策略,用常規標準立銑刀和球(qiú)頭銑刀完成轉子的粗精加工。結合擺線轉子的線型特征,比較了多種四軸銑(xǐ)削轉子精加(jiā)工刀具(jù)路(lù)徑的優缺點。以提高表麵粗糙度與加工效率(lǜ)為目的,選擇了一種(zhǒng)通(tōng)過垂直於曲線並(bìng)擺動球頭銑刀刀具側傾角(jiǎo)的多軸銑(xǐ)削刀具路徑。

引言

蒸汽孔板流量計廣泛應用於油田、化工、城市燃氣等(děng)流量計量裝置,其基表結構主(zhǔ)要由殼體、轉 子、端板和同步(bù)齒輪等零部件組成,其中核心零部件(jiàn)轉子的(de)線型、葉片頭數、形狀和加工精度都會(huì)直(zhí)接(jiē)影響蒸汽孔板流量計的流量範圍度、壓差、噪(zào)聲和計量準確度等工作性能。

目前國(guó)內外蒸汽孔板(bǎn)流量計大部分采用兩直葉轉子,線型大致(zhì)有漸開線型、內外擺線型和圓弧線型等。由於設計三葉轉子和扭(niǔ)葉轉子對工程師的(de)專業知識和數學有著較高的要求,而且加工工藝性能也低於兩葉轉子,所以,三葉轉子和扭葉轉子在實際的蒸(zhēng)汽孔板流量(liàng)計中(zhōng)應用的很少。本(běn)文通過我們研發的一種三葉轉子蒸汽(qì)孔板流量計的工作性能,以三葉轉子(zǐ)的四軸加工為(wéi)例,提出一種(zhǒng)能夠滿足單件或小批(pī)量試製加工(gōng)使用的轉(zhuǎn)子工裝,介(jiè)紹 SolidCAM 中的一種多軸加工策略,以(yǐ)提高三葉轉子的研發試製水平(píng)。

1 工藝路線分析

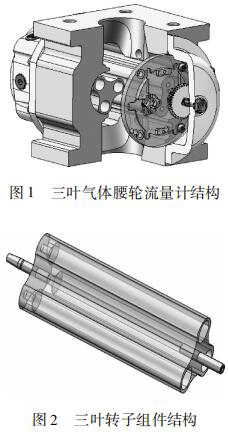

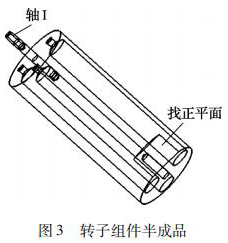

蒸汽孔板流(liú)量計作為容(róng)積式計(jì)量儀表,由於在實際計量中存在一定的泄漏量(liàng),需控製兩根轉子之(zhī)間的間隙、轉子與端板的(de)間隙、轉子與殼體的間隙,所以其轉子(zǐ)有著非常高(gāo)的加工精度。三葉蒸汽孔(kǒng)板流量計結構如圖 1 所示,三葉轉子組件結構如圖2 所示。兩(liǎng)端軸的不鏽鋼(gāng)材料使(shǐ)用氣動壓力機(jī)以(yǐ)過盈配合壓入轉子中(zhōng),轉子為 6061#鋁材(cái)。由於隻是測試三葉轉子的工作性能,為降低研發成本,直接使用圓形棒料作為轉子毛坯,根據三葉轉子組件結構及加(jiā)工部位精度要求(qiú)分析加工工藝路線。

工藝(yì)路線及要求:

1) 工序 10: 采用四軸臥式加工中心(xīn),使用 V 型塊和壓板固(gù)定轉子毛坯( 圓形(xíng)棒料) ,鑽出 3 個均勻分布的孔以減輕轉子重(chóng)量,留 5mm 不(bú)鑽通,加工成M5 螺紋孔,銑出一條找正平麵,再(zài)加工轉子(zǐ)兩端麵和壓軸孔,保證轉子長度、兩端平行度、平麵度,兩端壓軸孔的同軸度(dù)、壓軸孔和兩端平麵的垂直度。

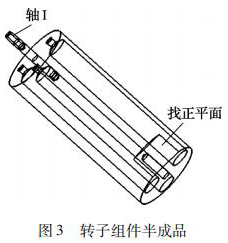

2) 工序 20: 采用氣動壓力機(jī)將(jiāng)軸Ⅰ壓入轉子。完成轉子組件半成品如圖 3 所示。

3) 工序 30: 采用(yòng)四軸立式加工中心,使用專用工裝裝夾固定銑削轉子曲麵(miàn)( 截麵輪廓) 。

4) 工序 40: 采用氣動壓力機將直軸壓入轉子(zǐ),完(wán)成(chéng)轉(zhuǎn)子組件。

2 三葉轉子四軸(zhóu)加工工裝

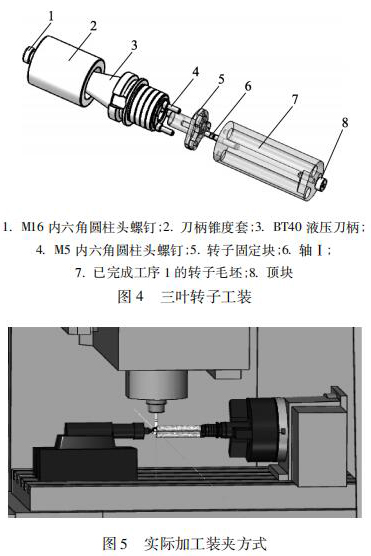

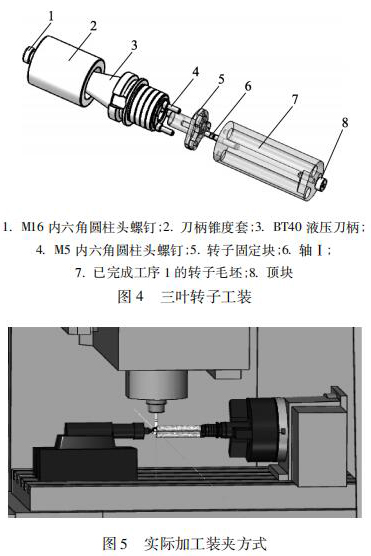

目前量產中的轉子都是型材毛坯,采用成(chéng)型砂輪磨削或者定製成型銑刀進行加工轉(zhuǎn)子曲(qǔ)麵。這種加工方式工藝成熟,適合大批量生產,而且有利於轉(zhuǎn)子線型的技術保密,但加工方式在研發試製中應(yīng)用試製加工周期(qī)會很長,而且成本很高(gāo),不適合單件或小批量試製(zhì)。為此,筆者基於四軸立式加(jiā)工中(zhōng)心,結合三葉轉子加工工藝提出一種工裝,如圖 4所示。將這套工裝定位在立式加工中心四軸回轉中心上,加工裝夾方式如圖 5 所(suǒ)示。用機床尾軸頂住轉子來增強加工剛性避免切削時產(chǎn)生震顫。

3 數控(kòng)加工

3. 1 三葉轉子(zǐ)銑削原(yuán)理

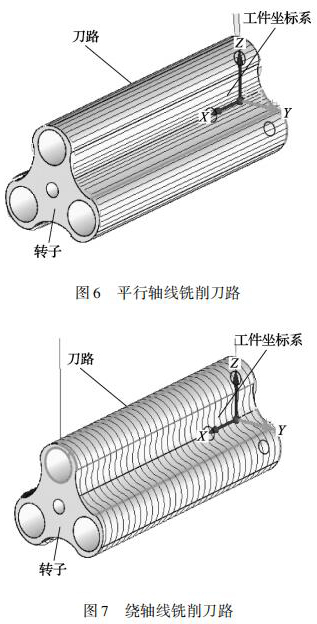

三(sān)葉轉(zhuǎn)子的曲麵是(shì)由多條直線組成的直紋麵,加工三葉轉子(zǐ)這種高(gāo)精度的直紋曲麵必須采用四軸或五軸聯動的數控機床。三(sān)葉轉(zhuǎn)子的銑削方式有(yǒu)刀具路徑平行軸線(xiàn)銑削、繞軸線銑(xǐ)削兩種刀具路徑。平行軸線銑削(xuē)原理為: 刀具在轉子(zǐ)曲麵上沿(yán) X軸(zhóu)從轉子的一端移動到另一端銑出(chū)一(yī)條直線,銑削下一點位時(shí)旋(xuán)轉 A 軸 Z 軸聯動再次從轉子一端銑削(xuē)到(dào)另一端,采用往複(fù)銑削直到完成整個轉(zhuǎn)子曲麵,刀(dāo)具路徑如圖 6 所示。繞軸線銑削原理為: 刀具在轉子曲麵(miàn)上 AZ 軸聯動刀具繞 A 軸軸線銑削,銑削下一點位時移動 X 軸,再次 AZ 軸進行聯動銑削,采用往複銑削直到(dào)完成整個轉子(zǐ)曲麵,刀具路徑如圖 7 所示。由於繞軸銑削需要 AZ 軸聯動切削(xuē),而數控機床可以達(dá)到的進給率(lǜ)是由*慢的軸決定的,所以,這種刀(dāo)具路徑在精加工高速銑削時並不適用。

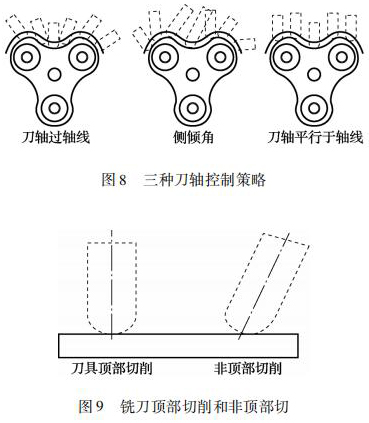

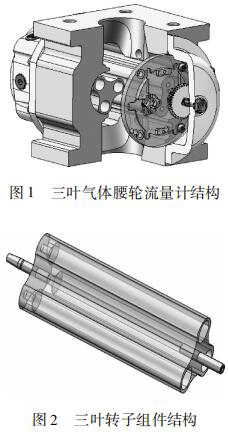

四軸加工中采用球頭銑刀,刀軸控製策(cè)略是提高加(jiā)工效率和轉子曲麵(miàn)表麵粗糙度的(de)關鍵。如圖 8所示,刀軸控製策略有常見的刀軸過軸線、側傾角、刀(dāo)軸平行於軸線。筆者采用平行軸線銑削加工方式對這 3 種刀(dāo)軸(zhóu)控製策略進行實際加工對比,得出采用側傾角刀軸(zhóu)控(kòng)製策略(luè)加工出的(de)轉子(zǐ)曲麵表麵粗糙度*好。其原因主要由於刀軸平行於軸線(xiàn)這種刀軸控製策略采用球頭銑刀加工時,其刀具切削轉子曲麵時(shí)的接觸點為刀具的頂部,球頭銑刀的頂部直徑為零,線速度也為零。此時刀具是在擠壓工件,刀具頂部也容易磨損。刀軸過軸線策略雖然刀具與轉(zhuǎn)子曲(qǔ)麵的接(jiē)觸點一直在變換,但是也有(yǒu)刀位點是采用(yòng)刀具(jù)頂部去切削。側(cè)前傾(qīng)角刀軸控製策(cè)略: 控製(zhì)刀(dāo)具與轉(zhuǎn)子曲麵接觸(chù)點(diǎn)的(de)位置,避免球頭銑刀頂部銑削轉子曲(qǔ)麵,實現刀尖的點的偏離,提高刀具切削點的線(xiàn)速度。球頭銑刀頂部切削和非(fēi)頂部切削如圖(tú) 9 所(suǒ)示。

3. 2 三葉轉子 CAM 編程過程

SolidCAM 軟件四軸加工具有(yǒu)多(duō)軸(zhóu)粗精銑、豐富的刀軸控製策(cè)略、刀具碰撞及幹涉檢查、多軸機床仿真(zhēn)、生成數控機床 NC 代碼等功能。此處筆者以SolidCAM 多軸加工中的垂直於曲線加(jiā)工策(cè)略為例闡述粗精加工編程過程。*一步: 加載 Solidworks三維模型並設置軟件四軸加工環境; *二步(bù): 添加刀具,粗加工(gōng)采用直徑為 10mm 的立銑刀,精加工采用直徑為 6mm 的球頭銑刀; *三步: 創(chuàng)建粗加工程序,打(dǎ)開多(duō)軸加工中的垂直於曲線加工; *四步: “驅動曲麵”選擇三葉轉子曲麵,“引導曲線”選擇三葉轉子截麵輪廓,將驅動曲麵餘量設置為 0. 2mm;*五步: 選擇已添加的立銑刀,並設(shè)置刀具切(qiē)削參數; *六步: 設置切削步(bù)距為 1mm、旋轉軸為 X 軸;*七步: 計算刀具路徑,完成粗加工程序; *八步:拷貝粗加工操作過程,驅動曲麵餘量更改為(wéi) 0mm,刀具(jù)更改為直徑為 6mm 的精加(jiā)工球頭銑刀,切(qiē)削步距更改為(wéi) 0. 25mm; *九步(bù): 設(shè)置刀軸控製方向為相對切削方向傾斜,側傾角為 15°; *十步(bù): 將曲麵的切(qiē)削(xuē)公差設置為 0. 005mm( 控製(zhì)三葉轉子曲麵輪(lún)廓度誤差) ,計算刀具路徑; *十一步: 對粗精加工刀具路徑操(cāo)作(zuò)進行三維模擬仿真,觀察刀具軌跡是否正確,並生成 G 代碼。

3. 3 三葉轉子曲麵尺寸控製

蒸(zhēng)汽孔板流量計中的兩對轉子(zǐ)齧合間隙尺寸非常重要,定(dìng)出合理的齧合間隙需要加工多種轉子尺寸進行測試驗證(zhèng)。實際加工常用的尺寸控製方法有兩種: 一種是通過電腦 CAM 軟件進行(háng)調整加工尺寸(cùn),在 SolidCAM 軟件中通(tōng)過更改驅動曲麵餘量尺寸,即可(kě)調整轉子尺寸,這種方法更改時要重新(xīn)生成加(jiā)工 G 代碼(mǎ)導(dǎo)入到機床進(jìn)行(háng)加工,機床與電腦聯網時會考慮采用這種方式(shì); 另一種是通過數控(kòng)機床控製器補償,在 CAM 軟件生(shēng)成 G 代碼時需加入 G43刀具長度補償指令,加工時調(diào)整轉子尺(chǐ)寸時隻需要更改數控機床上的刀具長度補償值(zhí)。

4 結語

本(běn)文分析了三葉轉子(zǐ)的結構,編製了加工工藝過程,設計的三葉(yè)轉子工裝方便(biàn)裝夾、操作簡單,同時運(yùn)用 CAM 軟件合(hé)理選擇加工策略,詳細講解了使用球頭(tóu)銑刀在多(duō)軸加工中設置側傾角可(kě)以避免刀具線速度為(wéi)零的問題。這些加工(gōng)工藝、工裝、尺寸控製(zhì)方法、編程技巧隻要稍做改變就能(néng)應用於蒸汽孔板流量計中的兩葉轉子、三葉螺旋(xuán)轉子,提高新產品(pǐn)研發試製周(zhōu)期。

引言

蒸汽孔板流量計廣泛應用於油田、化工、城市燃氣等(děng)流量計量裝置,其基表結構主(zhǔ)要由殼體、轉 子、端板和同步(bù)齒輪等零部件組成,其中核心零部件(jiàn)轉子的(de)線型、葉片頭數、形狀和加工精度都會(huì)直(zhí)接(jiē)影響蒸汽孔板流量計的流量範圍度、壓差、噪(zào)聲和計量準確度等工作性能。

目前國(guó)內外蒸汽孔板(bǎn)流量計大部分采用兩直葉轉子,線型大致(zhì)有漸開線型、內外擺線型和圓弧線型等。由於設計三葉轉子和扭(niǔ)葉轉子對工程師的(de)專業知識和數學有著較高的要求,而且加工工藝性能也低於兩葉轉子,所以,三葉轉子和扭葉轉子在實際的蒸(zhēng)汽孔板流量(liàng)計中(zhōng)應用的很少。本(běn)文通過我們研發的一種三葉轉子蒸汽(qì)孔板流量計的工作性能,以三葉轉子(zǐ)的四軸加工為(wéi)例,提出一種(zhǒng)能夠滿足單件或小批(pī)量試製加工(gōng)使用的轉(zhuǎn)子工裝,介(jiè)紹 SolidCAM 中的一種多軸加工策略,以(yǐ)提高三葉轉子的研發試製水平(píng)。

1 工藝路線分析

蒸汽孔板流(liú)量計作為容(róng)積式計(jì)量儀表,由於在實際計量中存在一定的泄漏量(liàng),需控製兩根轉子之(zhī)間的間隙、轉子與端板的(de)間隙、轉子與殼體的間隙,所以其轉子(zǐ)有著非常高(gāo)的加工精度。三葉蒸汽孔(kǒng)板流量計結構如圖 1 所示,三葉轉子組件結構如圖2 所示。兩(liǎng)端軸的不鏽鋼(gāng)材料使(shǐ)用氣動壓力機(jī)以(yǐ)過盈配合壓入轉子中(zhōng),轉子為 6061#鋁材(cái)。由於隻是測試三葉轉子的工作性能,為降低研發成本,直接使用圓形棒料作為轉子毛坯,根據三葉轉子組件結構及加(jiā)工部位精度要求(qiú)分析加工工藝路線。

工藝(yì)路線及要求:

1) 工序 10: 采用四軸臥式加工中心(xīn),使用 V 型塊和壓板固(gù)定轉子毛坯( 圓形(xíng)棒料) ,鑽出 3 個均勻分布的孔以減輕轉子重(chóng)量,留 5mm 不(bú)鑽通,加工成M5 螺紋孔,銑出一條找正平麵,再(zài)加工轉子(zǐ)兩端麵和壓軸孔,保證轉子長度、兩端平行度、平麵度,兩端壓軸孔的同軸度(dù)、壓軸孔和兩端平麵的垂直度。

2) 工序 20: 采用氣動壓力機(jī)將(jiāng)軸Ⅰ壓入轉子。完成轉子組件半成品如圖 3 所示。

3) 工序 30: 采用(yòng)四軸立式加工中心,使用專用工裝裝夾固定銑削轉子曲麵(miàn)( 截麵輪廓) 。

4) 工序 40: 采用氣動壓力機將直軸壓入轉子(zǐ),完(wán)成(chéng)轉(zhuǎn)子組件。

2 三葉轉子四軸(zhóu)加工工裝

目前量產中的轉子都是型材毛坯,采用成(chéng)型砂輪磨削或者定製成型銑刀進行加工轉(zhuǎn)子曲(qǔ)麵。這種加工方式工藝成熟,適合大批量生產,而且有利於轉(zhuǎn)子線型的技術保密,但加工方式在研發試製中應(yīng)用試製加工周期(qī)會很長,而且成本很高(gāo),不適合單件或小批量試製(zhì)。為此,筆者基於四軸立式加(jiā)工中(zhōng)心,結合三葉轉子加工工藝提出一種工裝,如圖 4所示。將這套工裝定位在立式加工中心四軸回轉中心上,加工裝夾方式如圖 5 所(suǒ)示。用機床尾軸頂住轉子來增強加工剛性避免切削時產(chǎn)生震顫。

3 數控(kòng)加工

3. 1 三葉轉子(zǐ)銑削原(yuán)理

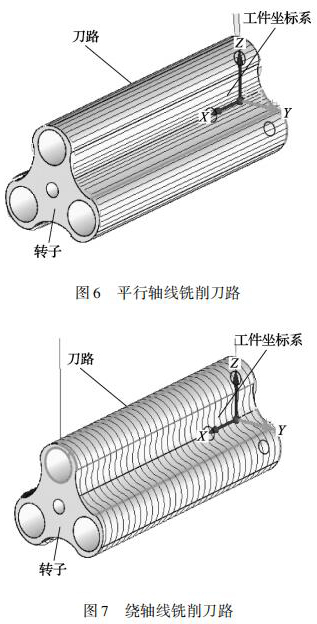

三(sān)葉轉(zhuǎn)子的曲麵是(shì)由多條直線組成的直紋麵,加工三葉轉子(zǐ)這種高(gāo)精度的直紋曲麵必須采用四軸或五軸聯動的數控機床。三(sān)葉轉(zhuǎn)子的銑削方式有(yǒu)刀具路徑平行軸線(xiàn)銑削、繞軸線銑(xǐ)削兩種刀具路徑。平行軸線銑削(xuē)原理為: 刀具在轉子(zǐ)曲麵上沿(yán) X軸(zhóu)從轉子的一端移動到另一端銑出(chū)一(yī)條直線,銑削下一點位時(shí)旋(xuán)轉 A 軸 Z 軸聯動再次從轉子一端銑削(xuē)到(dào)另一端,采用往複(fù)銑削直到完成整個轉(zhuǎn)子曲麵,刀(dāo)具路徑如圖 6 所示。繞軸線銑削原理為: 刀具在轉子曲麵(miàn)上 AZ 軸聯動刀具繞 A 軸軸線銑削,銑削下一點位時移動 X 軸,再次 AZ 軸進行聯動銑削,采用往複銑削直到(dào)完成整個轉子(zǐ)曲麵,刀具路徑如圖 7 所示。由於繞軸銑削需要 AZ 軸聯動切削(xuē),而數控機床可以達(dá)到的進給率(lǜ)是由*慢的軸決定的,所以,這種刀(dāo)具路徑在精加工高速銑削時並不適用。

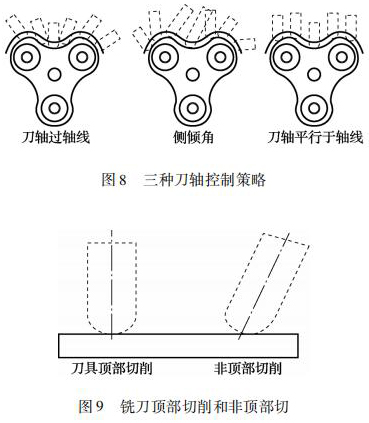

四軸加工中采用球頭銑刀,刀軸控製策(cè)略是提高加(jiā)工效率和轉子曲麵(miàn)表麵粗糙度的(de)關鍵。如圖 8所示,刀軸控製策略有常見的刀軸過軸線、側傾角、刀(dāo)軸平行於軸線。筆者采用平行軸線銑削加工方式對這 3 種刀(dāo)軸(zhóu)控製策略進行實際加工對比,得出采用側傾角刀軸(zhóu)控(kòng)製策略(luè)加工出的(de)轉子(zǐ)曲麵表麵粗糙度*好。其原因主要由於刀軸平行於軸線(xiàn)這種刀軸控製策略采用球頭銑刀加工時,其刀具切削轉子曲麵時(shí)的接觸點為刀具的頂部,球頭銑刀的頂部直徑為零,線速度也為零。此時刀具是在擠壓工件,刀具頂部也容易磨損。刀軸過軸線策略雖然刀具與轉(zhuǎn)子曲(qǔ)麵的接(jiē)觸點一直在變換,但是也有(yǒu)刀位點是采用(yòng)刀具(jù)頂部去切削。側(cè)前傾(qīng)角刀軸控製策(cè)略: 控製(zhì)刀(dāo)具與轉(zhuǎn)子曲麵接觸(chù)點(diǎn)的(de)位置,避免球頭銑刀頂部銑削轉子曲(qǔ)麵,實現刀尖的點的偏離,提高刀具切削點的線(xiàn)速度。球頭銑刀頂部切削和非(fēi)頂部切削如圖(tú) 9 所(suǒ)示。

3. 2 三葉轉子 CAM 編程過程

SolidCAM 軟件四軸加工具有(yǒu)多(duō)軸(zhóu)粗精銑、豐富的刀軸控製策(cè)略、刀具碰撞及幹涉檢查、多軸機床仿真(zhēn)、生成數控機床 NC 代碼等功能。此處筆者以SolidCAM 多軸加工中的垂直於曲線加(jiā)工策(cè)略為例闡述粗精加工編程過程。*一步: 加載 Solidworks三維模型並設置軟件四軸加工環境; *二步(bù): 添加刀具,粗加工(gōng)采用直徑為 10mm 的立銑刀,精加工采用直徑為 6mm 的球頭銑刀; *三步: 創(chuàng)建粗加工程序,打(dǎ)開多(duō)軸加工中的垂直於曲線加工; *四步: “驅動曲麵”選擇三葉轉子曲麵,“引導曲線”選擇三葉轉子截麵輪廓,將驅動曲麵餘量設置為 0. 2mm;*五步: 選擇已添加的立銑刀,並設(shè)置刀具切(qiē)削參數; *六步: 設置切削步(bù)距為 1mm、旋轉軸為 X 軸;*七步: 計算刀具路徑,完成粗加工程序; *八步:拷貝粗加工操作過程,驅動曲麵餘量更改為(wéi) 0mm,刀具(jù)更改為直徑為 6mm 的精加(jiā)工球頭銑刀,切(qiē)削步距更改為(wéi) 0. 25mm; *九步(bù): 設(shè)置刀軸控製方向為相對切削方向傾斜,側傾角為 15°; *十步(bù): 將曲麵的切(qiē)削(xuē)公差設置為 0. 005mm( 控製(zhì)三葉轉子曲麵輪(lún)廓度誤差) ,計算刀具路徑; *十一步: 對粗精加工刀具路徑操(cāo)作(zuò)進行三維模擬仿真,觀察刀具軌跡是否正確,並生成 G 代碼。

3. 3 三葉轉子曲麵尺寸控製

蒸(zhēng)汽孔板流量計中的兩對轉子(zǐ)齧合間隙尺寸非常重要,定(dìng)出合理的齧合間隙需要加工多種轉子尺寸進行測試驗證(zhèng)。實際加工常用的尺寸控製方法有兩種: 一種是通過電腦 CAM 軟件進行(háng)調整加工尺寸(cùn),在 SolidCAM 軟件中通(tōng)過更改驅動曲麵餘量尺寸,即可(kě)調整轉子尺寸,這種方法更改時要重新(xīn)生成加(jiā)工 G 代碼(mǎ)導(dǎo)入到機床進(jìn)行(háng)加工,機床與電腦聯網時會考慮采用這種方式(shì); 另一種是通過數控(kòng)機床控製器補償,在 CAM 軟件生(shēng)成 G 代碼時需加入 G43刀具長度補償指令,加工時調(diào)整轉子尺(chǐ)寸時隻需要更改數控機床上的刀具長度補償值(zhí)。

4 結語

本(běn)文分析了三葉轉子(zǐ)的結構,編製了加工工藝過程,設計的三葉(yè)轉子工裝方便(biàn)裝夾、操作簡單,同時運(yùn)用 CAM 軟件合(hé)理選擇加工策略,詳細講解了使用球頭(tóu)銑刀在多(duō)軸加工中設置側傾角可(kě)以避免刀具線速度為(wéi)零的問題。這些加工(gōng)工藝、工裝、尺寸控製(zhì)方法、編程技巧隻要稍做改變就能(néng)應用於蒸汽孔板流量計中的兩葉轉子、三葉螺旋(xuán)轉子,提高新產品(pǐn)研發試製周(zhōu)期。