相關產品推薦(jiàn)更多 >>

化工汙水流量(liàng)計(jì)在(zài)熱量(liàng)表耐久性試驗裝置中的係統設計討論(lùn)

點擊次數:2406 發布(bù)時間:2021-08-19 07:36:53

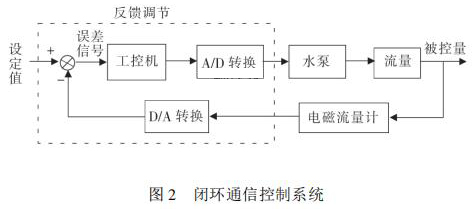

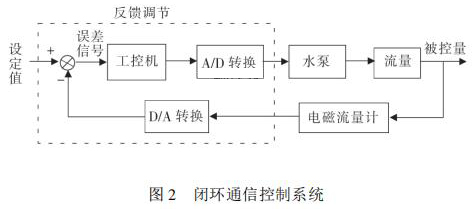

通信控製係統由工控機(jī)、變頻器、水泵(bèng)、數據采集卡(kǎ)、化工汙水流量計等組成。在整(zhěng)個熱量表耐久(jiǔ)性試驗(yàn)裝(zhuāng)置中,化工汙水(shuǐ)流量計與被試驗熱量表(biǎo)串聯在試驗管路中。係統設定流量值(zhí) qs,通(tōng)過工控機發送信號給變頻器(qì),來控製水泵運轉,係統通過研(yán)華(huá)數據采集卡 PCI1711 將采集到的化工汙水流量計當前瞬時流量值反饋給工控機,工控機將返回流量值與設定流量值(zhí)qs進行比(bǐ)較,從而確定是否需要重新調整變頻器頻率控製水(shuǐ)泵轉速。此過程是(shì)一個完整的閉環 PID 控製過程,其閉(bì)環控製過程如圖 2 所示。 2. 2 管路切換係統管路切換主要由冷熱水箱、水泵、開關閥等組成。要實現熱量表耐久性 4000 次冷熱衝(chōng)擊試驗(yàn),需要實時(shí)控製管路(lù)中熱水與冷水的交替使用。

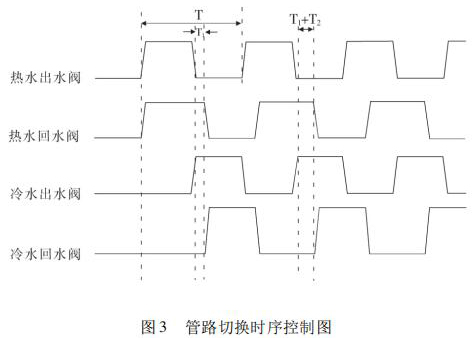

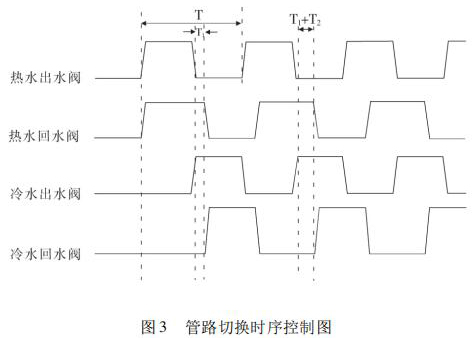

開始試驗,冷熱水箱預(yù)先(xiān)達(dá)到(dào)試(shì)驗(yàn)要求溫度,水泵運轉調節管路流量至設定(dìng)值。係統給定信號控製四個開關閥(熱(rè)水出水閥、熱水回水閥、冷水出(chū)水閥、冷水回水閥) 的打(dǎ)開與關(guān)閉,實現冷熱水的切換。熱水衝(chōng)擊時(shí),熱水出水閥(fá)與熱水回水閥打開的同時,冷水出(chū)水閥與冷水回水閥關閉,確(què)保試驗管路熱水衝擊;同理,冷水(shuǐ)衝擊時,冷水出水閥與(yǔ)冷水回水閥打開,熱水出水閥與熱水回水閥關閉,確保(bǎo)試驗管路冷水衝擊。係統通(tōng)過四個開關閥對管(guǎn)路進行時序控製,達到管路切換的目的,很好地實現了(le) 4000次冷熱循(xún)環衝擊試(shì)驗。其具體的管路切換控(kòng)製時序圖如圖 3 所示。

如圖 3 所示,初始狀態四個開關閥(fá)全部關閉。試驗開始時,熱水出水閥、熱水回水閥同時打開(kāi), 95℃熱水狀態下運行 2. 5min 後,1min 內切換至冷(lěng)水,進行冷水衝(chōng)擊。此時,熱水出水閥關閉的同時冷水出(chū)水閥打(dǎ)開,由於管路中(zhōng)還有熱水,為避免冷熱水交叉影響試驗結(jié)果,熱水回水閥延時 T1 關閉;待管路充滿冷水,熱水回水閥關閉同時冷水回(huí)水閥打開, 20℃ 冷水狀(zhuàng)態下運行 2. 5min。此過程為一個完整的冷熱衝擊過程(chéng),過程中熱水出水閥與冷水出水(shuǐ)閥同步(bù)進行,一個打開另一個(gè)關閉,同樣地,熱水回水閥與(yǔ)冷水回水閥也是同(tóng)步進行,一個打開另一個關閉。上述過程為一個周期的(de)運行,如此(cǐ)循環 4000 個周期(qī),便可完成 4000 次冷(lěng)熱衝(chōng)擊試驗。試驗(yàn)過程中,由於(yú)管路切換、閥(fá)門響應時間以(yǐ)及延(yán)遲時間的不同,且每次回水閥都要延遲打開,每個周期回水閥都會相應延時,且延(yán)時時間不(bú)同,如(rú)圖 3 所示,運行*二個(gè)周期時熱水(shuǐ)回水閥總共延時 T1 + T2時間,隨著試驗運行周期的增加,回水閥延時會增加,可能(néng)會導致(zhì)熱水箱或者(zhě)冷水箱水溢出,故要時(shí)刻注意試驗運行(háng)時冷熱水箱水位的平衡(héng),對冷熱回水閥(fá)的遲滯時間進行(háng)相應調節控製,保證冷熱水箱水位的平衡,及時避免(miǎn)溢水。

2. 3 數據采集係統

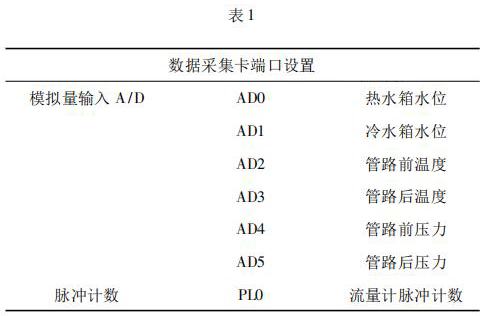

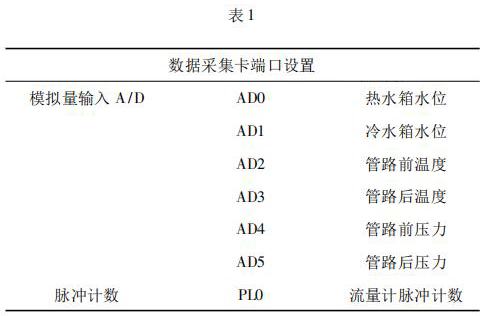

數據采(cǎi)集係統由工控機、化(huà)工汙水流量計以及數據采集卡組成。 4000 次冷熱衝擊(jī)試驗要求在在*大流量 qs 條件下運行(háng),對流量數據的采集用到化工(gōng)汙水(shuǐ)流量計及(jí)數據采集卡。化(huà)工汙水流量計采集管路流量,數據采集卡將化工汙水流量計采集到的數據反饋(kuì)給工控機係統。過程中,試驗管(guǎn)路水溫以及水箱水位的采(cǎi)集控製也是通過數(shù)據采集卡反饋給係統控製。試驗過程用(yòng)到的數據采集卡采用(yòng)研華生產的PCI - 1711。PCI - 1711 是一款多功能(néng) PCI 總(zǒng)線數據采集卡(kǎ),具有 16 路單端模擬量輸入功能、2 路 12位模擬量輸出功能、16 路數字輸入和 16 路數字輸出功能、計數器功能等。為保證冷熱衝擊試驗結果的(de)準確性,嚴要求嚴格控製管路流量以及管路壓力。因此,管路設置前後管路溫度、冷熱水箱水位以及管路壓力的采集,管路流量根據(jù)化工汙水流量計脈衝計數進行采(cǎi)集,其數據采集卡端口設置(zhì)如表 1 所示。

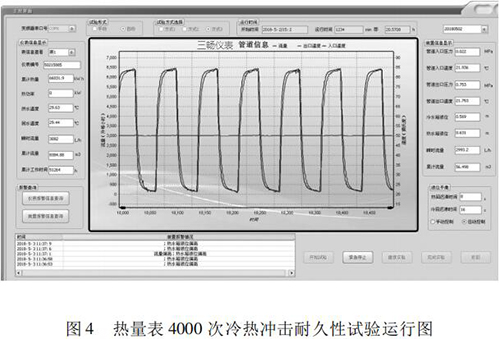

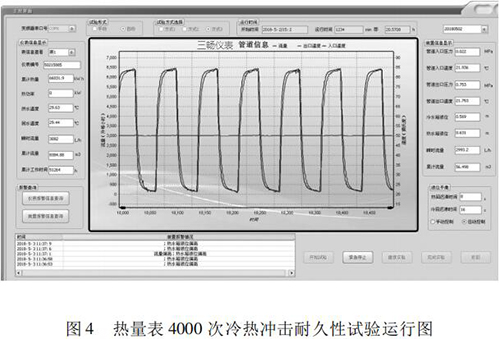

3 試驗運行

試驗選用公(gōng)司生產的 DN15 超聲波熱量(liàng)表,該表試(shì)驗前(qián)已連續使用 5 年以上,準確度(dù)等級為3 級。試(shì)驗選用 9 塊熱量表(biǎo),截取某次(cì)試驗一段過程運行如圖 5 所示。

整個試驗過程需要對試驗介質進行加熱、保溫,並利用水泵提供足夠的水源壓(yā)力保證熱量表規定的試驗流量。

4 總結

本文(wén)研究的 4000 次冷熱衝擊試(shì)驗的實現具(jù)有以下特點: (1)基(jī)於“工控機 +水泵(bèng) + 化工汙水流量計”的閉環控製係統,實(shí)現了流量自動反饋調節(jiē),滿足(zú)試驗(yàn)要求; (2)通過四(sì)個開關閥的時序切換(huàn),自動(dòng)控製試(shì)驗溫(wēn)度,很(hěn)好的完成了 4000 次溫度衝擊(jī)試驗; (3)通過“工控機 + 數據(jù)數據(jù)采集卡”的數據采集係統,實(shí)時監(jiān)控試驗過(guò)程中的流量、溫(wēn)度(dù)、壓力等相關參數,實現試驗(yàn)方式(shì)的自(zì)動控製,並能對試驗(yàn)數據進(jìn)行分(fèn)析與評定。 (4)試驗的全(quán)過程為智能自動化,可無人員留守看護。試驗(yàn)結果可直接反映出熱量表在長時間運行後的可靠性。為我國熱量表耐(nài)久性試驗研究提供檢測手段,為(wéi)促進產品質量提升做好技術保障。

化工汙(wū)水管道流量計在熱鉀堿溶液測(cè)量中的安裝與使用 在汙水處(chù)理中化工汙水管道流量計的(de)特點比較及選型 關於化工汙(wū)水管(guǎn)道流量(liàng)計的(de)校驗周期(qī) 化工汙水管道流量計產品技術特點及(jí)安裝方法 化工廠汙水流量計在調試期與運行期(qī)故障(zhàng)有哪些典型的故障 化工廠汙水流量計在特殊環境中需要考慮的一些因素 化工廠汙水流量計安裝特點(diǎn)及常見故障原因分析與解決辦法 化工汙水(shuǐ)流量計在熱量表耐久性試驗(yàn)裝(zhuāng)置中的係統設計討論 化工汙水流量計在水廠流量測量中的應用 影(yǐng)響化工汙水流量計誤差的因素及不確定度(dù)分析 化(huà)工汙(wū)水流(liú)量計在鉀肥生產中的使用(yòng)注意事項 化工汙水流量計校準設備的(de)重要性 關於(yú)化工汙水流量計的校驗周期 化工(gōng)汙水流量計勵(lì)磁係統研製(zhì)的實驗與測試 化工汙水流量計的各項參數指標的專項檢測及說明 撫順市安裝化工汙水流量計(jì)選型(xíng)基本(běn)情況調查與分析(xī) 造紙廠排放檢測化工汙水流量計選型的電路設計方案 化工廠汙水流量計,dn200汙水流量計 化工汙水流量計,工業汙水流量計(jì)價格 化工廠汙水流量計(jì),腐蝕性汙水流量計(jì) 化工汙水流量計,耐腐蝕汙水流(liú)量計 化工(gōng)汙水流量計,腐(fǔ)蝕性汙水流量計 化工廠(chǎng)汙水管道流量計的優點(diǎn)及安裝使用注意事項 如何測量化工廠(chǎng)汙水處理流量計電*與所測液體介(jiè)質接觸電阻值 關(guān)於化工(gōng)廠汙水專用流量計產品特點(diǎn)及應用維護的簡要介紹 化工廠汙水流量計選型及安裝注意事項 化工汙水流量計,防腐汙水流量計 化(huà)工汙水流量計,dn65汙水流量計 化工汙水流量計,汙水流量計廠家 化(huà)工(gōng)汙水流量計(jì)選型

開始試驗,冷熱水箱預(yù)先(xiān)達(dá)到(dào)試(shì)驗(yàn)要求溫度,水泵運轉調節管路流量至設定(dìng)值。係統給定信號控製四個開關閥(熱(rè)水出水閥、熱水回水閥、冷水出(chū)水閥、冷水回水閥) 的打(dǎ)開與關(guān)閉,實現冷熱水的切換。熱水衝(chōng)擊時(shí),熱水出水閥(fá)與熱水回水閥打開的同時,冷水出(chū)水閥與冷水回水閥關閉,確(què)保試驗管路熱水衝擊;同理,冷水(shuǐ)衝擊時,冷水出水閥與(yǔ)冷水回水閥打開,熱水出水閥與熱水回水閥關閉,確保(bǎo)試驗管路冷水衝擊。係統通(tōng)過四個開關閥對管(guǎn)路進行時序控製,達到管路切換的目的,很好地實現了(le) 4000次冷熱循(xún)環衝擊試(shì)驗。其具體的管路切換控(kòng)製時序圖如圖 3 所示。

如圖 3 所示,初始狀態四個開關閥(fá)全部關閉。試驗開始時,熱水出水閥、熱水回水閥同時打開(kāi), 95℃熱水狀態下運行 2. 5min 後,1min 內切換至冷(lěng)水,進行冷水衝(chōng)擊。此時,熱水出水閥關閉的同時冷水出(chū)水閥打(dǎ)開,由於管路中(zhōng)還有熱水,為避免冷熱水交叉影響試驗結(jié)果,熱水回水閥延時 T1 關閉;待管路充滿冷水,熱水回水閥關閉同時冷水回(huí)水閥打開, 20℃ 冷水狀(zhuàng)態下運行 2. 5min。此過程為一個完整的冷熱衝擊過程(chéng),過程中熱水出水閥與冷水出水(shuǐ)閥同步(bù)進行,一個打開另一個(gè)關閉,同樣地,熱水回水閥與(yǔ)冷水回水閥也是同(tóng)步進行,一個打開另一個關閉。上述過程為一個周期的(de)運行,如此(cǐ)循環 4000 個周期(qī),便可完成 4000 次冷(lěng)熱衝(chōng)擊試驗。試驗(yàn)過程中,由於(yú)管路切換、閥(fá)門響應時間以(yǐ)及延(yán)遲時間的不同,且每次回水閥都要延遲打開,每個周期回水閥都會相應延時,且延(yán)時時間不(bú)同,如(rú)圖 3 所示,運行*二個(gè)周期時熱水(shuǐ)回水閥總共延時 T1 + T2時間,隨著試驗運行周期的增加,回水閥延時會增加,可能(néng)會導致(zhì)熱水箱或者(zhě)冷水箱水溢出,故要時(shí)刻注意試驗運行(háng)時冷熱水箱水位的平衡(héng),對冷熱回水閥(fá)的遲滯時間進行(háng)相應調節控製,保證冷熱水箱水位的平衡,及時避免(miǎn)溢水。

2. 3 數據采集係統

數據采(cǎi)集係統由工控機、化(huà)工汙水流量計以及數據采集卡組成。 4000 次冷熱衝擊(jī)試驗要求在在*大流量 qs 條件下運行(háng),對流量數據的采集用到化工(gōng)汙水(shuǐ)流量計及(jí)數據采集卡。化(huà)工汙水流量計采集管路流量,數據采集卡將化工汙水流量計采集到的數據反饋(kuì)給工控機係統。過程中,試驗管(guǎn)路水溫以及水箱水位的采(cǎi)集控製也是通過數(shù)據采集卡反饋給係統控製。試驗過程用(yòng)到的數據采集卡采用(yòng)研華生產的PCI - 1711。PCI - 1711 是一款多功能(néng) PCI 總(zǒng)線數據采集卡(kǎ),具有 16 路單端模擬量輸入功能、2 路 12位模擬量輸出功能、16 路數字輸入和 16 路數字輸出功能、計數器功能等。為保證冷熱衝擊試驗結果的(de)準確性,嚴要求嚴格控製管路流量以及管路壓力。因此,管路設置前後管路溫度、冷熱水箱水位以及管路壓力的采集,管路流量根據(jù)化工汙水流量計脈衝計數進行采(cǎi)集,其數據采集卡端口設置(zhì)如表 1 所示。

3 試驗運行

試驗選用公(gōng)司生產的 DN15 超聲波熱量(liàng)表,該表試(shì)驗前(qián)已連續使用 5 年以上,準確度(dù)等級為3 級。試(shì)驗選用 9 塊熱量表(biǎo),截取某次(cì)試驗一段過程運行如圖 5 所示。

整個試驗過程需要對試驗介質進行加熱、保溫,並利用水泵提供足夠的水源壓(yā)力保證熱量表規定的試驗流量。

4 總結

本文(wén)研究的 4000 次冷熱衝擊試(shì)驗的實現具(jù)有以下特點: (1)基(jī)於“工控機 +水泵(bèng) + 化工汙水流量計”的閉環控製係統,實(shí)現了流量自動反饋調節(jiē),滿足(zú)試驗(yàn)要求; (2)通過四(sì)個開關閥的時序切換(huàn),自動(dòng)控製試(shì)驗溫(wēn)度,很(hěn)好的完成了 4000 次溫度衝擊(jī)試驗; (3)通過“工控機 + 數據(jù)數據(jù)采集卡”的數據采集係統,實(shí)時監(jiān)控試驗過(guò)程中的流量、溫(wēn)度(dù)、壓力等相關參數,實現試驗(yàn)方式(shì)的自(zì)動控製,並能對試驗(yàn)數據進(jìn)行分(fèn)析與評定。 (4)試驗的全(quán)過程為智能自動化,可無人員留守看護。試驗(yàn)結果可直接反映出熱量表在長時間運行後的可靠性。為我國熱量表耐(nài)久性試驗研究提供檢測手段,為(wéi)促進產品質量提升做好技術保障。

上一篇:詳談智能型汙水流量計*次運用在尿素水解(jiě)係統中的應用