相關產品(pǐn)推薦更多 >>

解決管道蒸(zhēng)汽流量計故障的實驗方案說(shuō)明

點擊次數:1813 發(fā)布時間:2021-01-07 15:05:11

摘要:水煤漿為(wéi)氣化反(fǎn)應的重要原料(liào),水煤漿成(chéng)漿性能、濃度以及粘度對氣化反應有著重要影響,尤其是濃(nóng)度影響。如(rú)果濃度偏小,就會增加較多能耗,並且降低係統有(yǒu)效氣產率,所以水煤漿濃度提高是降低成本的重要手段。但在實際生產中,隨著煤漿濃度提升(shēng),水煤漿越(yuè)來越難以通過滾筒篩,產生跑漿現象(xiàng),給工藝人員帶來較大工作量。為了改善此種狀(zhuàng)況所帶來的影(yǐng)響,對磨煤機(jī)跑漿進行(háng)了回(huí)收優化實驗,通過配備跑漿(jiāng)回收裝置,將煤漿回收,並重新返回(huí)磨煤機進行研磨。本次研究(jiū)的目的在於(yú)減少現場工藝人員勞動強度,降低煤漿粒度(dù)分布,提高水煤漿濃(nóng)度。

煙(yān)台萬華氣(qì)化裝置使用管道蒸汽流量計製備水煤漿供氣化爐使(shǐ)用(yòng),管(guǎn)道(dào)蒸汽流(liú)量計出口處設置有滾筒篩 , 對水煤漿進行(háng)過濾。合格的煤漿穿過滾筒篩(shāi)篩孔(kǒng)進入小煤漿槽,進而(ér)送入氣化爐係統;進入滾(gǔn)筒篩的水煤漿設計濃度(dù)為 59%. 隨著煤氣化工藝不斷發展,煤漿濃度逐漸提高(gāo),不僅降低了生產能耗,而且能(néng)夠提高工(gōng)藝氣產氣率。通過 Aspen Plus 軟(ruǎn)件模(mó)擬運行結果,可知煤(méi)漿濃度每提高 1.0%,對應氧耗減少4.4Nm3/1000Nm3,煤耗降低 3.4Kg/1000Nm3。因此,為了降低生產成本(běn),提(tí)高有效氣產量,水煤漿提濃逐漸成為各煤化工企業的重點節能項目。然(rán)而(ér),在煤漿提濃狀況下,*易發生磨煤機跑漿情況(kuàng),即水煤漿不能完全通過滾筒篩而被螺(luó)旋擋板帶出係統外,此種異常生產狀況稱為跑漿,需要人為幹預進行清理;不僅(jǐn)影響現場衛生、汙(wū)染嚴(yán)重,還(hái)加重了工藝(yì)人員勞動強度。通過對(duì)跑出煤漿進行分析(xī)研究,通過檢驗測出數據進行了(le)跑(pǎo)漿回收裝置設計,並進行了實驗嚐試,該係統可代替人工清(qīng)理,獨立於主裝置,不會(huì)對主裝置穩定運行產生影響(xiǎng)。

1 磨煤機跑漿原因及跑(pǎo)漿物質實(shí)驗分(fèn)析

1.1 鋼棒影響

磨煤(méi)機製漿原理如下:不同規格的鋼棒按照一定配比在磨(mó)煤機內襯板帶動下做自由落體運動,通過鋼棒研(yán)磨製備合格水煤漿。磨煤機筒(tǒng)體內部鋼棒總數量越多,則煤漿研磨程度越大,煤漿粒度越細,煤漿顆粒的比表麵積加大,顆粒間分子作用力加大,表現為煤漿粘度增大,通過滾筒篩(shāi)篩孔時阻力增大;相反,鋼棒量減少,則煤漿粒度(dù)增大,容易產生粒度(dù)較大的煤漿顆粒,不容易通過滾筒篩;粗鋼棒(bàng)多則煤漿中粗粒字較多,細鋼棒多則煤漿(jiāng)中細粒(lì)子多。另外,管道蒸汽流量計(jì)中的(de)鋼棒在磨(mó)損到一定程(chéng)度後會發生斷裂,斷裂後的鋼棒(bàng)不(bú)會隨煤漿進入係統(tǒng),會隨著跑出煤漿一同帶出係統。

1.2 磨煤機進料影響

磨煤機進料量多,煤漿在磨機中停留時(shí)間短,研磨程度小,煤漿出料粒度就(jiù)大;相反,磨煤機進料少,在磨機中停留(liú)時間就長,煤漿出料粒度就細。同樣,磨煤機跑漿跟磨煤機入口進料粒度有關,在相同時間內,進料粒度越大,則出料粒度越大;進料粒度越(yuè)細,則出料粒度也(yě)越細。

1.3 跑漿物質實驗分析

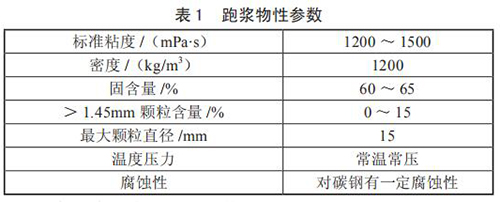

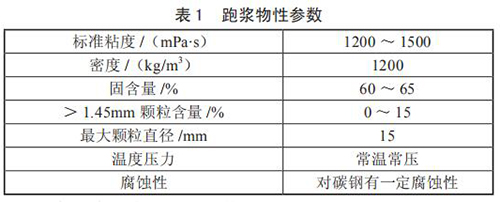

對跑漿進行分析後發現,跑漿是一種由煤漿和一(yī)些雜質混合而成的半流體物質,當管道蒸汽(qì)流量計使用(yòng)煤倉中煤堆中上部煤時,由於(yú)煤質較好,跑漿中小煤塊*少,性質同正常煤(méi)漿,隻(zhī)是固含量稍高;而使(shǐ)用煤堆底(dǐ)部的煤時,煤質(zhì)差管道蒸汽流量計研磨不(bú)充(chōng)分,跑漿中含有約 15% 的小(xiǎo)煤塊,分析後的(de)跑漿物質參數如表 1 所示。

2 提高(gāo)煤漿濃度的通用措施

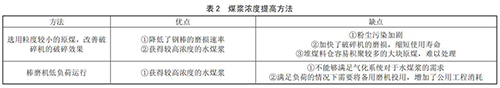

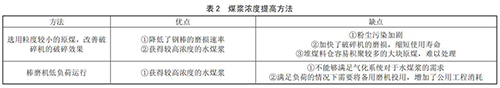

根據管道蒸汽流量計跑漿原因可以了解到,在保證管道蒸汽流量計不存在跑漿情況下,製備高品質煤漿需(xū)要滿足兩點要求,即較小入口原煤(méi)粒度和較低(dī)磨(mó)機負荷,保證原煤在磨(mó)機(jī)內部有較長停(tíng)留時間與充足滾筒篩過濾麵積 . 通(tōng)用的(de)方法(fǎ)一般有以下兩種,如表 2 所示。

3 跑漿回收工藝設計流程簡介

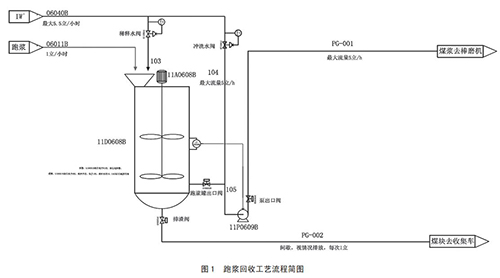

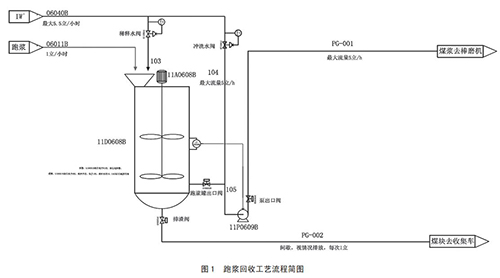

通過以上煤漿提濃通用方法優缺(quē)點比較可以了解到,在現(xiàn)有設計條件基礎上(shàng),煤漿濃度提升會帶來一定設備損耗(hào)及能源損耗。針對這種情況,為了達(dá)到節能而保證管道蒸汽流量計(jì)不跑漿,對於磨(mó)機跑漿問題進行改善,對跑漿進行回收,重新送回(huí)磨煤機進行二次研(yán)磨,降低了管道蒸汽流量計入口原(yuán)料煤的粒度;同時降低了人員勞動強度,改善(shàn)了現場衛生情況。具體跑漿回收裝置設計流程如圖 1 所示。

3.1 跑漿回收裝置流程介紹

跑漿回收工藝(yì)主要設備包括跑漿罐、跑漿泵以及相關閥(fá)門管件等附屬設備。跑漿回收(shōu)裝置主要流程(chéng)如下:跑出磨煤機的煤漿從滾筒篩的排渣管流下,經過進料鬥中鐵絲網濾去夾帶鋼棒後進入跑漿罐(guàn)儲存,裝置實驗(yàn)中觀察到的(de)*大(dà)跑漿量為 0.65m3/h,但跑漿流量十分不穩定,料(liào)鬥和鐵絲(sī)網同時啟到緩衝跑漿進入罐內的作用;鐵絲網上方(fāng)設置有 IW 水噴頭對鐵絲網上(shàng)堆積跑漿進(jìn)行衝洗,提高跑漿流動性;衝洗水量正常操作流量為 0.5m3/h。跑漿罐容積為7m3,罐中設置有(yǒu)垂直攪拌設備以防止煤漿沉降,罐(guàn)底為圓底使跑漿中的煤塊沉積在底部,定期從底部排渣口排出;圓底容納煤塊的容積為 1m3/h,罐內設置(zhì)液位計(jì)。

罐體側方靠下位置設置出口閥和出料管線(xiàn),出(chū)料管線接入放置於地(dì)麵跑漿泵,出料管線上設置 IW 水衝洗管線和衝洗閥,IW 水(shuǐ)衝洗管線的*大流量為(wéi) 5m3/h。跑漿泵出口管線連接到管道蒸汽流量計進料口處,跑(pǎo)漿泵、出口閥和 IW 水(shuǐ)衝洗閥由跑漿罐液位控製。

3.2 跑漿回收裝置設計運(yùn)行程序步驟

*一(yī),投用。係統投用前,確(què)認排渣閥關閉,打開稀釋水閥,將液位對泵和攪拌係統的邏輯控製投用。

*二,高液位觸發邏輯。液位高於 L2 後,跑漿罐出口閥打(dǎ)開,泵啟動,跑漿通過跑漿泵送回管道蒸汽流量計入口。

*三,低液位觸發邏輯。液位高於 L1 時,攪拌係統運轉,低於 L1 時停止;液位低於 L1 時(shí),觸發衝洗停泵程序,出口閥關閉,衝洗水閥打開,衝洗管路 5min,之後泵(bèng)停止運行,衝洗水閥關閉。

*四,排渣(zhā)。排渣(zhā)前由中控降低管道蒸汽(qì)流量計進煤(méi)量,降低煤漿濃度,使滾筒(tǒng)篩(shāi)不跑漿,並關閉稀釋水閥(fá);隨後啟動跑漿程序。跑漿(jiāng)程序啟動(dòng)後,泵啟動(dòng),降低液位至(zhì) Lmin 後(hòu)觸發衝洗停泵(bèng)程(chéng)序。現場人員確認收集(jí)車就位,打(dǎ)開排渣閥;現場人員確(què)認(rèn)排渣完(wán)畢(bì)後,關閉排渣閥,將(jiāng)磨機(jī)進煤量調(diào)至正常,打(dǎ)開(kāi)稀釋水閥。

4 實驗運行效果分析

通過近半個月實驗(yàn)運行,在實際使用過程中發現實際效果並不是(shì)特別理想,雖然在一定程度上減少了工作人員(yuán)勞動量,但是對於煤漿濃度提(tí)升沒有明顯(xiǎn)改善,存在一些阻(zǔ)礙因素,影響了實驗順利進行,主要問(wèn)題如下。

*先,跑漿罐(guàn)入口管線過濾器堵塞,跑漿無法順(shùn)利進入跑漿罐。此處設計(jì)過濾(lǜ)器的目的是為了防止較大顆(kē)粒雜誌進入跑漿罐從而堵塞跑漿泵。後(hòu)期整改措施為取消此處過濾(lǜ)器,使煤漿能夠順利進入跑漿罐。

其次,跑漿泵堵塞,無法正(zhèng)常打量。雖然跑(pǎo)漿罐內有(yǒu)攪拌器,但是跑漿泵是間歇運行,跑漿中大部分顆(kē)粒在跑漿罐內部聚集到罐底(dǐ),當跑漿泵啟動時,較多的煤漿(jiāng)大顆粒進入到跑漿泵,導致機泵堵塞。後(hòu)期整改措施(shī)為增加跑漿罐罐底排汙開啟頻次,降低大(dà)塊(kuài)顆粒煤進入跑漿泵的可能性(xìng)。

*後,跑漿容易在滾筒篩跑漿口斜坡處聚集。由於跑漿自身性質,跑漿流動性(xìng)及穩定性*差,跑漿進入到跑漿回收罐入口管線處有一定坡度,大約為 45°,跑漿在此處特別容易聚集。針對這項問題,解決措施為在斜坡處增加IW 持續小流量衝洗(xǐ),把跑漿進行稀釋後返回磨煤機。但是此項整改措施增加了磨煤機進料的水煤比調節難度,磨煤機進水量不(bú)確定使得煤漿濃度不易調節。

5 結語

盡管這次跑漿回收實驗結果不是特(tè)別(bié)理(lǐ)想,由(yóu)於實際生產中的一些因(yīn)素存在(zài),導致與理想結果存在偏差,但是卻為我們下一步整改(gǎi)方案指明了方向。通(tōng)過合理優化跑漿回收罐入口管線坡度,斜坡衝洗水使用(yòng)磨煤機進料(liào)中的一(yī)部分水,跑漿回收係統調整為持續供水,保(bǎo)證磨煤機水(shuǐ)煤比調控,從而提高煤漿濃度,達到降低能耗、降低勞動強度的目的。

管道蒸汽流量(liàng)計在安裝調試中會遇到的四(sì)種故障原因分析 一寸管道蒸(zhēng)汽流量計應用時的故障處理分析 影響管道內(nèi)蒸(zhēng)汽流量計在蒸汽計量中準確度因素的(de)分析 影響煤氣(qì)40管道蒸汽流量計精確度的(de)因素及應對策(cè)略 淺析管道蒸汽流量計結構設計及發生體標定要求 有效提高(gāo)40管道蒸汽流量(liàng)計計量準確度幾個(gè)途徑 蒸(zhēng)汽管(guǎn)道安裝什麽流量計,蒸汽流量計(jì)價格(gé) 蒸汽管道用什麽流量計 蒸汽管道(dào)安裝什麽流量計 評估管道蒸汽(qì)流量計(jì)測(cè)量管道中(zhōng)空(kōng)氣流量的標準 蒸汽管道流量計進出(chū)口管線(xiàn)泄漏原因分析及處理 解決管道蒸(zhēng)汽流量計(jì)故障的實驗方案說明 淺析定製蒸汽管道流量計解決方案的優勢

煙(yān)台萬華氣(qì)化裝置使用管道蒸汽流量計製備水煤漿供氣化爐使(shǐ)用(yòng),管(guǎn)道(dào)蒸汽流(liú)量計出口處設置有滾筒篩 , 對水煤漿進行(háng)過濾。合格的煤漿穿過滾筒篩(shāi)篩孔(kǒng)進入小煤漿槽,進而(ér)送入氣化爐係統;進入滾(gǔn)筒篩的水煤漿設計濃度(dù)為 59%. 隨著煤氣化工藝不斷發展,煤漿濃度逐漸提高(gāo),不僅降低了生產能耗,而且能(néng)夠提高工(gōng)藝氣產氣率。通過 Aspen Plus 軟(ruǎn)件模(mó)擬運行結果,可知煤(méi)漿濃度每提高 1.0%,對應氧耗減少4.4Nm3/1000Nm3,煤耗降低 3.4Kg/1000Nm3。因此,為了降低生產成本(běn),提(tí)高有效氣產量,水煤漿提濃逐漸成為各煤化工企業的重點節能項目。然(rán)而(ér),在煤漿提濃狀況下,*易發生磨煤機跑漿情況(kuàng),即水煤漿不能完全通過滾筒篩而被螺(luó)旋擋板帶出係統外,此種異常生產狀況稱為跑漿,需要人為幹預進行清理;不僅(jǐn)影響現場衛生、汙(wū)染嚴(yán)重,還(hái)加重了工藝(yì)人員勞動強度。通過對(duì)跑出煤漿進行分析(xī)研究,通過檢驗測出數據進行了(le)跑(pǎo)漿回收裝置設計,並進行了實驗嚐試,該係統可代替人工清(qīng)理,獨立於主裝置,不會(huì)對主裝置穩定運行產生影響(xiǎng)。

1 磨煤機跑漿原因及跑(pǎo)漿物質實(shí)驗分(fèn)析

1.1 鋼棒影響

磨煤(méi)機製漿原理如下:不同規格的鋼棒按照一定配比在磨(mó)煤機內襯板帶動下做自由落體運動,通過鋼棒研(yán)磨製備合格水煤漿。磨煤機筒(tǒng)體內部鋼棒總數量越多,則煤漿研磨程度越大,煤漿粒度越細,煤漿顆粒的比表麵積加大,顆粒間分子作用力加大,表現為煤漿粘度增大,通過滾筒篩(shāi)篩孔時阻力增大;相反,鋼棒量減少,則煤漿粒度(dù)增大,容易產生粒度(dù)較大的煤漿顆粒,不容易通過滾筒篩;粗鋼棒(bàng)多則煤漿中粗粒字較多,細鋼棒多則煤漿(jiāng)中細粒(lì)子多。另外,管道蒸汽流量計(jì)中的(de)鋼棒在磨(mó)損到一定程(chéng)度後會發生斷裂,斷裂後的鋼棒(bàng)不(bú)會隨煤漿進入係統(tǒng),會隨著跑出煤漿一同帶出係統。

1.2 磨煤機進料影響

磨煤機進料量多,煤漿在磨機中停留時(shí)間短,研磨程度小,煤漿出料粒度就(jiù)大;相反,磨煤機進料少,在磨機中停留(liú)時間就長,煤漿出料粒度就細。同樣,磨煤機跑漿跟磨煤機入口進料粒度有關,在相同時間內,進料粒度越大,則出料粒度越大;進料粒度越(yuè)細,則出料粒度也(yě)越細。

1.3 跑漿物質實驗分析

對跑漿進行分析後發現,跑漿是一種由煤漿和一(yī)些雜質混合而成的半流體物質,當管道蒸汽(qì)流量計使用(yòng)煤倉中煤堆中上部煤時,由於(yú)煤質較好,跑漿中小煤塊*少,性質同正常煤(méi)漿,隻(zhī)是固含量稍高;而使(shǐ)用煤堆底(dǐ)部的煤時,煤質(zhì)差管道蒸汽流量計研磨不(bú)充(chōng)分,跑漿中含有約 15% 的小(xiǎo)煤塊,分析後的(de)跑漿物質參數如表 1 所示。

2 提高(gāo)煤漿濃度的通用措施

根據管道蒸汽流量計跑漿原因可以了解到,在保證管道蒸汽流量計不存在跑漿情況下,製備高品質煤漿需(xū)要滿足兩點要求,即較小入口原煤(méi)粒度和較低(dī)磨(mó)機負荷,保證原煤在磨(mó)機(jī)內部有較長停(tíng)留時間與充足滾筒篩過濾麵積 . 通(tōng)用的(de)方法(fǎ)一般有以下兩種,如表 2 所示。

3 跑漿回收工藝設計流程簡介

通過以上煤漿提濃通用方法優缺(quē)點比較可以了解到,在現(xiàn)有設計條件基礎上(shàng),煤漿濃度提升會帶來一定設備損耗(hào)及能源損耗。針對這種情況,為了達(dá)到節能而保證管道蒸汽流量計(jì)不跑漿,對於磨(mó)機跑漿問題進行改善,對跑漿進行回收,重新送回(huí)磨煤機進行二次研(yán)磨,降低了管道蒸汽流量計入口原(yuán)料煤的粒度;同時降低了人員勞動強度,改善(shàn)了現場衛生情況。具體跑漿回收裝置設計流程如圖 1 所示。

3.1 跑漿回收裝置流程介紹

跑漿回收工藝(yì)主要設備包括跑漿罐、跑漿泵以及相關閥(fá)門管件等附屬設備。跑漿回收(shōu)裝置主要流程(chéng)如下:跑出磨煤機的煤漿從滾筒篩的排渣管流下,經過進料鬥中鐵絲網濾去夾帶鋼棒後進入跑漿罐(guàn)儲存,裝置實驗(yàn)中觀察到的(de)*大(dà)跑漿量為 0.65m3/h,但跑漿流量十分不穩定,料(liào)鬥和鐵絲(sī)網同時啟到緩衝跑漿進入罐內的作用;鐵絲網上方(fāng)設置有 IW 水噴頭對鐵絲網上(shàng)堆積跑漿進(jìn)行衝洗,提高跑漿流動性;衝洗水量正常操作流量為 0.5m3/h。跑漿罐容積為7m3,罐中設置有(yǒu)垂直攪拌設備以防止煤漿沉降,罐(guàn)底為圓底使跑漿中的煤塊沉積在底部,定期從底部排渣口排出;圓底容納煤塊的容積為 1m3/h,罐內設置(zhì)液位計(jì)。

罐體側方靠下位置設置出口閥和出料管線(xiàn),出(chū)料管線接入放置於地(dì)麵跑漿泵,出料管線上設置 IW 水衝洗管線和衝洗閥,IW 水(shuǐ)衝洗管線的*大流量為(wéi) 5m3/h。跑漿泵出口管線連接到管道蒸汽流量計進料口處,跑(pǎo)漿泵、出口閥和 IW 水(shuǐ)衝洗閥由跑漿罐液位控製。

3.2 跑漿回收裝置設計運(yùn)行程序步驟

*一(yī),投用。係統投用前,確(què)認排渣閥關閉,打開稀釋水閥,將液位對泵和攪拌係統的邏輯控製投用。

*二,高液位觸發邏輯。液位高於 L2 後,跑漿罐出口閥打(dǎ)開,泵啟動,跑漿通過跑漿泵送回管道蒸汽流量計入口。

*三,低液位觸發邏輯。液位高於 L1 時,攪拌係統運轉,低於 L1 時停止;液位低於 L1 時(shí),觸發衝洗停泵程序,出口閥關閉,衝洗水閥打開,衝洗管路 5min,之後泵(bèng)停止運行,衝洗水閥關閉。

*四,排渣(zhā)。排渣(zhā)前由中控降低管道蒸汽(qì)流量計進煤(méi)量,降低煤漿濃度,使滾筒(tǒng)篩(shāi)不跑漿,並關閉稀釋水閥(fá);隨後啟動跑漿程序。跑漿(jiāng)程序啟動(dòng)後,泵啟動(dòng),降低液位至(zhì) Lmin 後(hòu)觸發衝洗停泵(bèng)程(chéng)序。現場人員確認收集(jí)車就位,打(dǎ)開排渣閥;現場人員確(què)認(rèn)排渣完(wán)畢(bì)後,關閉排渣閥,將(jiāng)磨機(jī)進煤量調(diào)至正常,打(dǎ)開(kāi)稀釋水閥。

4 實驗運行效果分析

通過近半個月實驗(yàn)運行,在實際使用過程中發現實際效果並不是(shì)特別理想,雖然在一定程度上減少了工作人員(yuán)勞動量,但是對於煤漿濃度提(tí)升沒有明顯(xiǎn)改善,存在一些阻(zǔ)礙因素,影響了實驗順利進行,主要問(wèn)題如下。

*先,跑漿罐(guàn)入口管線過濾器堵塞,跑漿無法順(shùn)利進入跑漿罐。此處設計(jì)過濾(lǜ)器的目的是為了防止較大顆(kē)粒雜誌進入跑漿罐從而堵塞跑漿泵。後(hòu)期整改措施為取消此處過濾(lǜ)器,使煤漿能夠順利進入跑漿罐。

其次,跑漿泵堵塞,無法正(zhèng)常打量。雖然跑(pǎo)漿罐內有(yǒu)攪拌器,但是跑漿泵是間歇運行,跑漿中大部分顆(kē)粒在跑漿罐內部聚集到罐底(dǐ),當跑漿泵啟動時,較多的煤漿(jiāng)大顆粒進入到跑漿泵,導致機泵堵塞。後(hòu)期整改措施(shī)為增加跑漿罐罐底排汙開啟頻次,降低大(dà)塊(kuài)顆粒煤進入跑漿泵的可能性(xìng)。

*後,跑漿容易在滾筒篩跑漿口斜坡處聚集。由於跑漿自身性質,跑漿流動性(xìng)及穩定性*差,跑漿進入到跑漿回收罐入口管線處有一定坡度,大約為 45°,跑漿在此處特別容易聚集。針對這項問題,解決措施為在斜坡處增加IW 持續小流量衝洗(xǐ),把跑漿進行稀釋後返回磨煤機。但是此項整改措施增加了磨煤機進料的水煤比調節難度,磨煤機進水量不(bú)確定使得煤漿濃度不易調節。

5 結語

盡管這次跑漿回收實驗結果不是特(tè)別(bié)理(lǐ)想,由(yóu)於實際生產中的一些因(yīn)素存在(zài),導致與理想結果存在偏差,但是卻為我們下一步整改(gǎi)方案指明了方向。通(tōng)過合理優化跑漿回收罐入口管線坡度,斜坡衝洗水使用(yòng)磨煤機進料(liào)中的一(yī)部分水,跑漿回收係統調整為持續供水,保(bǎo)證磨煤機水(shuǐ)煤比調控,從而提高煤漿濃度,達到降低能耗、降低勞動強度的目的。

上一篇:蒸汽計量流量計進(jìn)出口管線泄漏原因分析及處理

下一篇(piān):淺(qiǎn)析定製蒸汽管道流量計解決方案的優勢